Van schroothandel naar techbedrijf

Nu grondstoffen steeds schaarser worden, is het zaak nieuwe, duurzamer bronnen aan te boren. Het bedrijf Myne ontwikkelde een hightech proces om hoogwaardige metalen te winnen uit schroot.

‘Pas op hoor, alles is net geschilderd’, waarschuwt co-ceo Henry Staal. Hij heeft net een timmerman geïnstrueerd op welke hoogte de losse letters van de nieuwe bedrijfsnaam moeten komen te hangen en wijst naar de glanzende gevelplaten. Het pand van Myne aan de haven van Harderwijk lijkt gloednieuw, maar schijn bedriegt: het bedrijf zit al jaren op deze plek.

‘We hebben een restyling ondergaan’, zegt Staal. ‘Meer dan honderd jaar heetten we Reukema en waren we in de eerste plaats schroothandelaar. Nu zijn we een technologiebedrijf aan het worden. En daarbij hoort een nieuwe naam.’

Technologische oplossing

Die route naar vernieuwing werd ruim tien geleden ingeslagen. ‘We zamelden schroot in, sorteerden het grof en voerden het vervolgens uit naar landen als China, India en Pakistan’, zegt Staal.

Tot langzaam het besef groeide dat dit model niet langer houdbaar was. ‘China legde in 2013 met de zogenoemde green fence-operatie de import van schroot en ander afvalmateriaal stevig aan banden’, zegt co-ceo Martijn van de Poll.

‘Tegelijkertijd zagen wij ook wel dat de manier van recyclen in Azië bepaald niet duurzaam was. Een groot deel van ons schroot verdween er in de lucht en onder de grond, zeker in India en Pakistan. We begonnen ons af te vragen of we niet beter een technologische oplossing konden zoeken voor schrootrecyling.’

Interne cultuurverandering

Een eerste stap naar die nieuwe toekomst was het digitaliseren van het klantsysteem en de commerciële processen. Hierdoor kreeg het bedrijf te maken met nieuwe technologie, wat de kiem legde voor een interne cultuurverandering. ‘Data werden belangrijk en we hadden mensen nodig die daarmee konden werken. De eerste softwarespecialisten kwamen in dienst.’

Rond 2014 volgde een tweede, flinke stap. ‘De grote vraag bleef: bestaat er technologie om het schroot op een betere, hoogwaardiger manier te verwerken en er nieuwe grondstoffen uit te winnen, tegen lage kosten? Ik besloot universiteiten aan te schrijven.’

Hoogleraar Peter Rem van de vakgroep Resources and Recyclng van de Technische Universiteit Delft hapte toe. ‘Hij zei: ik denk niet dat die technologie er is, maar ik wil jullie wel helpen die te ontwikkelen.’

Groen staal

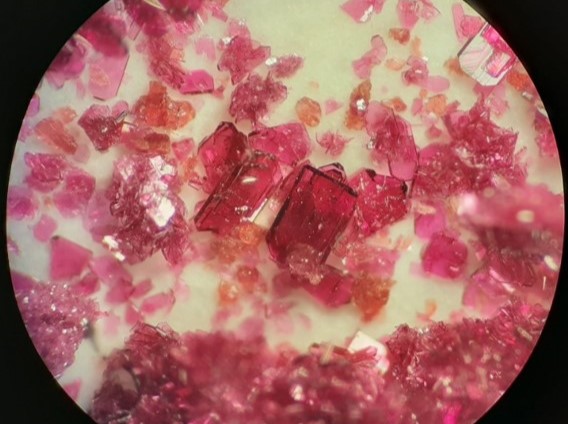

De vergroening van de staalsector kan met het schrootsorteersysteem Xorter een forse impuls krijgen. Nu wordt vrijwel alle staal uit ijzererts geproduceerd in hoogovens. De CO2-uitstoot van dat proces is hoog en er komen ook veel andere vervuilende stoffen vrij. De Xorter-technologie van Myne maakt het mogelijk hoogwaardig staal te maken uit ijzerafval, wat de negatieve milieuimpact met bijna 90 procent zou verminderen. ‘IJzerafval bestaat uit verschillende legeringen’ – net als alumunium, stelt hoogleraar Peter Rem van de TU Delft, een van de ontwikkelaars van Xorter. ‘Een ijzeren blikje of autodeur heeft niet dezelfde legering als een ijzeren balk in een gebouw.’

Digitale sortering

Het onderzoek resulteerde in een nieuwe fabriek waar kunstmatige intelligentie en robotica de sortering van het aluminium voor hun rekening nemen. Al het schroot dat binnenkomt – onder meer uit grof bedrijfs- en huishoudelijk afval – wordt in de fabriek eerst versnipperd tot fragmenten van tussen de vijf en dertig centimeter groot.

Vervolgens komt het op een lopende band, waar de resten onder een kastje met verschillende lasersensoren en röntgenstralen door worden geleid. Op basis van onder meer grootte, gewicht, dichtheid en kleur bepaalt het systeem de precieze legering van elk stukje metaal.

Kunstmatige intelligentie

Dan wordt elk schrootfragment door in totaal 64 ronddraaiende, X-vormige robotarmen in een van de acht grote bakken geschoven. Kunstmatige intelligentie bepaalt daarbij op basis van die slimme analyse in welke van de acht bakken de resten het beste passen. Bij de helft van alle fragmenten lukt dat na een keer scannen.

De fragmenten waar het systeem niet meteen uitkomt, maken een rondje en worden nog een keer gescand. Uiteindelijk komt zo 95 procent van het schroot in de juiste bak terecht, zonder dat er een mens aan te pas komt,

MEER LEZEN OVER DIGITALE RECYCLING VAN SCHROOT?

Lees het volledige artikel in het oktobernummer van De Ingenieur. Koop hier de digitale versie voor € 9,50 of neem een abonnement!