Organisch gevormde betonvloer is half zo zwaar

De organisch gevormde betonvloer voor een experimenteerhuis van de Zwitserse technische universiteit ETH weegt minder dan half zo veel als een conventionele uitvoering, en ziet er ook nog eens prachtig uit. Ontwerpsoftware en 3d-printen maakten de vloer mogelijk.

De vloer is gemaakt door ingenieurs van de ETH-Zürich en is onderdeel van het DFAB House, een demonstratieproject voor het gebruik van digitale technieken in architectuur. De vloer ligt op de bijzonder gevormde keldermuur, er bovenop komt twee verdiepingen hoge houtbouw.

Het dunste deel is slechts 2 cm

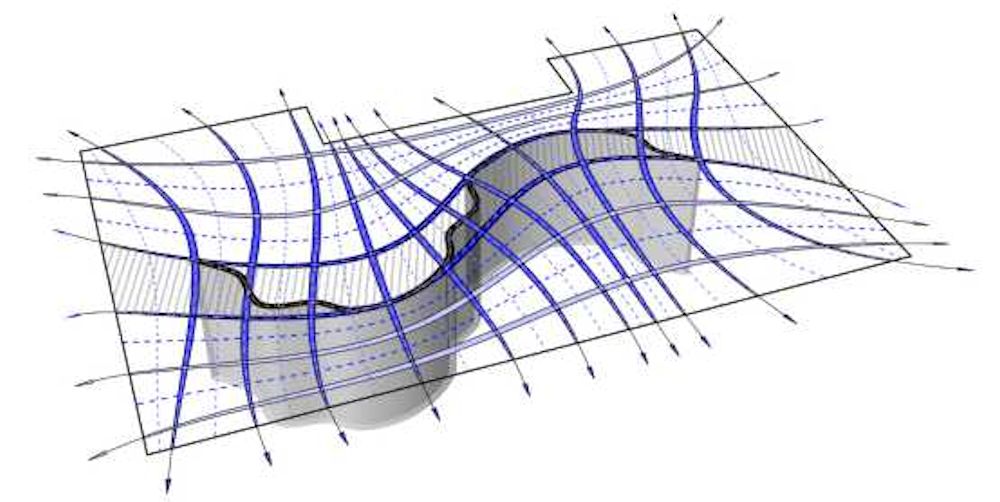

De vloer wordt in het midden gedragen door de bijzonder gevormde keldermuur en aan de buitenkant door rechte houten wanden. Het ontwerp is daar volledig op toegesneden, de keldermuur werd daarvoor tot op de millimeter nauwkeurig ingescand.

Software maakte het ontwerp zo dat elk punt van de vloer voldoende sterkte levert met zo weinig mogelijk materiaal. Op de dunste plek is de vloer niet meer dan 2 cm dik. Verder moest de onderkant van de vloer ook bijdragen aan de akoestische kwaliteit.

De vloer kreeg zo een structuur waarbij de ribben zorgen voor draagkracht, terwijl de fijnere structuren er zijn voor de akoestiek en esthetiek.

Mal van zandsteen

Voor het maken van zo’n bijzondere vorm is 3D-printen erg geschikt. Maar anders dan bij het direct printen van het beton (lees 'Betonnen fietsbrug uit de printer') is de 3d-printer hier gebruikt om in zandsteen een mal voor de vloer te maken. De Zwitsers wilden namelijk hogesterktebeton voor hun vloer gebruiken, en daarmee 3d-printen lukt nog niet.

De mal werd in delen van zandsteen geprint, die vervolgens naadloos aan elkaar gekoppeld werden. Zo heeft de mal de vorm van het te storten vloerelement. De bovenkant van de bekisting werd gemaakt van hout met een lasersnijder, zodat er in de vloer holtes komen voor gewichtsbesparing en plek voor het aanbrengen van leidingen en spankabels.

Voorgegespannen

Vervolgens werd het met vezels versterkte beton eerst op de zandstenen mal gespoten, en vervolgens verder opgevuld tot aan de houten bekisting.

Op de bouwplaats werden de zo gegoten vloerdelen op de kelder geplaatst en met staalkabels voorgespannen. De gebruikte productietechniek zorgt voor nauwkeurige maatvoering, zodat het in elkaar passen een aanspannen van de vloerdelen betrekkelijk eenvoudig was. Dankzij de voorspanning heeft de vloer een veel groter draagvermogen.

Het is de bedoeling dat het DFAB House in het Zwitserse Dübendorf binnen een jaar gereed komt.

Hieronder is te zien hoe een robot de gekromde keldermuur maakt.