Een nieuwe stap in de productie van 'wit grafeen'

Onderzoekers hebben een manier bedacht om op industriële schaal nanobuisjes van hexagonaal boornitride te maken. Dit ‘witte grafeen’ is sterk, hittebestendig en elektrisch isolerend, en kan bijvoorbeeld als materiaal voor supersonische vliegtuigen worden gebruikt.

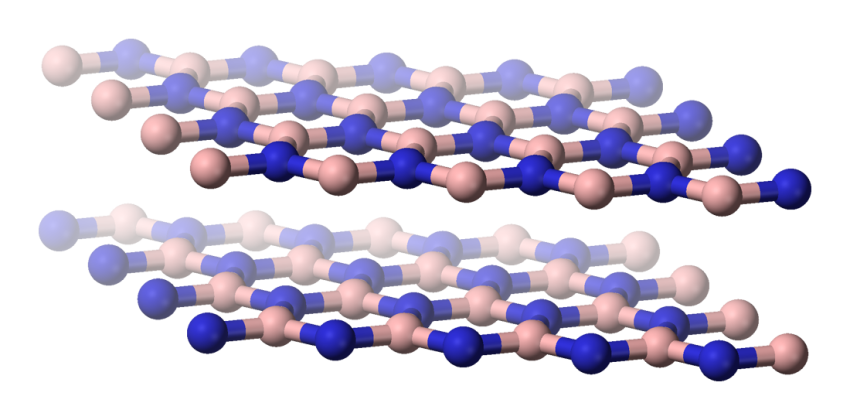

‘Hexagonaal boornitride’ is een materiaal dat wel iets wegheeft van grafeen. Beide materialen bestaan uit één laag atomen, gerangschikt in een honingraatstructuur. Bij grafeen zijn dit koolstofatomen, bij boornitride is het een regelmatige afwisseling van borium- en stikstofatomen. Beide stoffen zijn sterk en zeer goed bestand tegen de hitte – boornitride nog iets beter dan grafeen.

Het grootste verschil is dat grafeen een elektrische geleider is en boornitride een isolator. Omdat grafeen als vaste stof zwart is, en hexagonaal boornitride wit, wordt het laatste materiaal ook wel ‘het witte grafeen’ genoemd.

Nanobuisjes van dit witte grafeen, dus minuscule cilindertjes van enkele of tientallen nanometers groot, zijn nog sterker en hittebestendiger dan de vlakke variant. De holle vezels vormen dan ook een perfect ingrediënt voor composietmaterialen om in ruimteschilden of supersonische vliegtuigen te gebruiken. Tevens zijn ze geschikt als isolatiemateriaal in elektronische apparaten, of als bestanddeel van membranen voor waterfilters.

Uitkristalliseren op een platform

Tot nu toe was het nogal lastig om stevige nanobuisjes van hexagonaal boornitride te maken, maar ingenieurs van MIT en de Universiteit van Tokyo zijn hier nu in geslaagd. Zij produceerden platformpjes van enkele centimeters met daarop honderden miljarden uitgelijnde, holle boornitride-nanobuisjes.

Dit geeft voor het eerst zicht op de mogelijkheid de boornitridevezels op industriële schaal te produceren, schreven ze op 31 oktober in het wetenschappelijke tijdschrift ACS Nano.

De truc van de ingenieurs was om een soort steiger van koolstof te maken, waar de buisjes als een soort nanobos op konden verrijzen.

Nieuwe stap

Een eerdere versie van dit proces beschreven onderzoekers van de Universiteit van Tokyo twee jaar geleden al. Zij lieten eerst op de gebruikelijke manier, door een proces dat ‘chemische dampafzetting’ wordt genoemd, koolstofbuisjes op micrometerschaal ontstaan – dat is een factor duizend keer groter dan de nanoschaal.

Deze buisjes werden vervolgens gecoat met behulp van boor- en stikstofgas en toen in een zeer hete oven gedaan (denk aan temperaturen van zevenhonderd tot duizend graden). Daar kristalliseerden de nanostructuren van hexagonaal boornitride uit op de koolstofbuisjes, vanuit de coating.

In de nieuwe methode, die vorige week is gepubliceerd, zijn de koolstofbuisjes als tussenstap niet meer nodig. De boornitride-nanobuisjes groeien nu rechtstreeks op de koolstofsteiger.

Klonteren

Dit deden de ingenieurs door de temperatuur, druk en samenstelling van de damp die moest neerslaan bij te stellen. 'De eerste paar keren werd dat een complete puinhoop', zegt Brian Wardle, eerste auteur van het onderzoeksartikel, in een persbericht van MIT. 'Alle buisjes klonterden samen tot één bal.' Uiteindelijk slaagden zij er echter in de juiste combinatie te vinden.

Omdat de boornitride nanobuisjes (nóg) beter tegen hitte kunnen dan grafeen, kon de koolstofsteiger vervolgens simpelweg worden verwijderd door de oven op duizend graden celsius te zetten en hem aldus te verbranden.

Eerste structuren

Om de flexibiliteit van de techniek te demonstreren, maakte het team ook al enkele grotere (centimeterschaal) koolstofstructuren – zoals matten met een weefstructuur of vellen met meer willekeurig georiënteerde vezels – waarop ze een coating van boornitride nanobuisjes aanbrachten om vervolgens de koolstofstructuur zelf te verbranden. Zo hielden ze een replica van de koolstofstructuur over, maar dan van boornitride.

De volgende stap is er bruikbare materiaal van te maken, zeggen de onderzoekers. De toekomstige gebruikers zien dat blijkbaar positief in: het onderzoek werd deels gesponsord door Airbus, ANSYS, Boeing, Embraer, Lockheed Martin, Saab AB en Teijin Carbon America.

Openingsbeeld: Benjah-bmm27, Wikimedia Commons, Publieke Domein