Beter inzicht in 3D-printen van metaal

Bij het 3D-printen van metaal ontstaan vaak ongewenste poriën, die de sterkte van het eindproduct nadelig kunnen beïnvloeden. Röntgenonderzoek in een synchrotron geeft nu meer inzicht in het smeltproces. Met deze kennis kunnen de bouwers van 3D-metaalprinters hun apparaten beter en sneller maken.

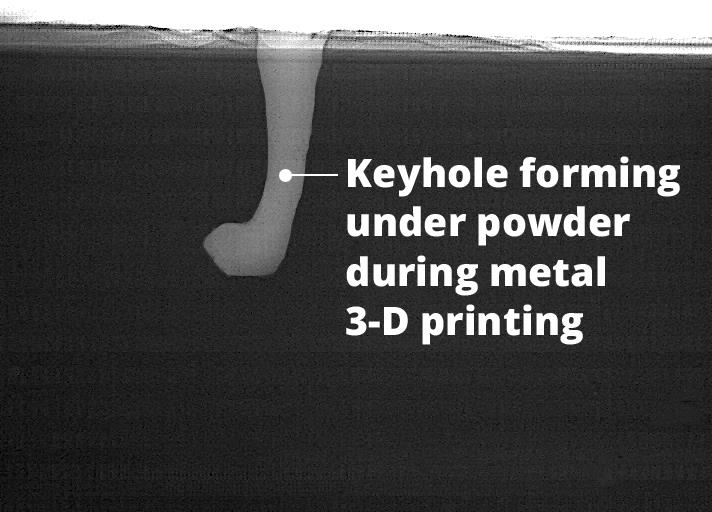

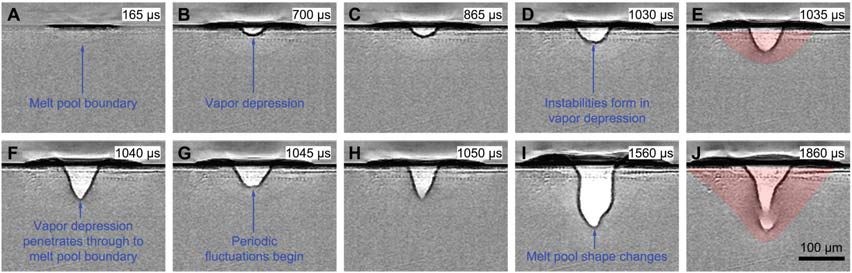

Het probleem zit hem erin dat de laser die het metaalpoeder moet smelten, zoveel energie in het metaal brengt dat een deel hiervan verdampt. Dit dampbelletje laat een microscopische holte achter in het metaal, dat bij gebruik van het metalen eindproduct het begin kan zijn van een scheurtje.

Dit probleem was bekend, maar is nu voor het eerst live in beeld gebracht door Amerikaanse onderzoekers, met behulp van het synchrotron van het Argonne National Laboratory. De bevindingen staan in de meest recente editie van het wetenschappelijk tijdschrift Science.

Complexe geometrieën

Het 3D-printen van metaal is een veelbelovende productiemethode van metalen onderdelen. Het voordeel van 3D-printen is dat je er complexe geometrieën mee kunt maken, die je niet met conventionele maakmethoden voor elkaar krijgt. Ook is 3D-printen volledig gedigitaliseerd, waardoor je probleemloos enkelstuks producten kunt maken, zonder dat je de kosten van een matrijs moet terugverdienen.

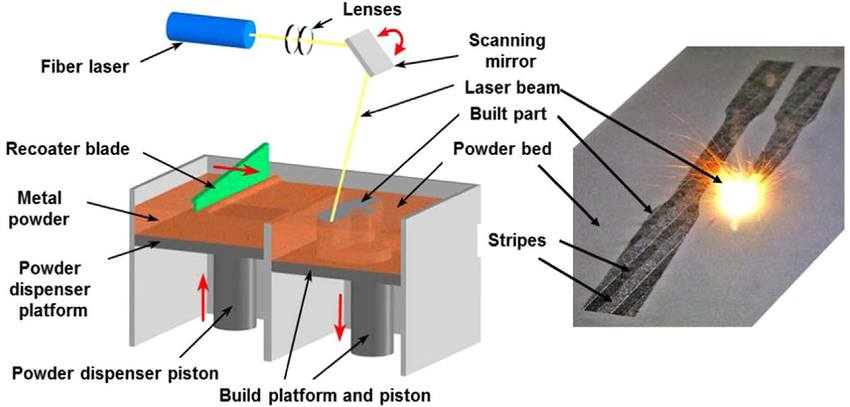

Praktisch alle 3D-metaalprinters zijn gebaseerd op een laser. Een smalle laserbundel schijnt van boven op een flinterdun laagje van fijn metaalpoeder. Waar de laser poederdeeltjes raakt, smelten deze en gaan ze aan elkaar vastzitten. Nadat de laser is vertrokken en het metaal weer is gestold, blijft een contour van het uiteindelijke product in het poederbed achter (zie de onderstaande figuur).

Een rol (of een horizontaal mes) duwt nu een dun, vers laagje los metaalpoeder over de vorige laag heen. De laser beschijnt opnieuw een doorsnede van het object. Nu smelten niet alleen de poederdeeltjes in het horizontale vlak aan elkaar vast, maar komen ook de twee lagen aan elkaar vast te zitten.

Dit proces herhaalt zich net zolang tot de 3D-metaalprinter alle lagen van het voorwerp heeft gehad. Nu zit in een grote bak los metaalpoeder een driedimensionaal voorwerp verstopt van metaal. Dit is eruit te tillen en is klaar voor de nabehandeling, die meestal bestaat uit het verwijderen van losse poederdeeltjes en een eventuele extra verhitting.

In ontwikkeling

Aangezien 3D-metaalprinten nog een relatief jonge techniek is, is hij ook nog volop in ontwikkeling. Onderzoekers van Carnegie Mellon University in de Verenigde Staten richtten zich op het ontstaan van zogeheten keyholes (letterlijk: sleutelgaten) in het metaal, daar waar de laser het metaalpoeder raakt.

Ze bouwden een proefopstelling (zie openingsfoto) in de Advanced Photon Source, een synchrotron, ofwel een zeer intense röntgenbron. Hiermee maakten ze filmpjes waarop het ontstaan van de holtes haarfijn in beeld komt.

Tot nu toe gingen de makers van 3D-metaalprinters er vanuit dat het ontstaan van de holtes vooral te wijten was aan de keuze voor het metaal, of aan het vermogen van de laser. Maar de onderzoekers laten nu zien bij welke procesparameters (zoals laservermogen, snelheid van de laserbundel, poederdichtheid) de holtes ontstaan.

Zwakke plek in het metaal

Ook kwam naar voren onder welke condities een kleine onschuldige holte doorgroeit tot een grote, instabiele, die later een zwakke plek in het metaal kan veroorzaken. ‘Eigenlijk trekken we met dit onderzoek de sluier weg, en laten we zien wat er echt gebeurt’, zegt Anthony Rollett, hoogleraar materiaalkunde in een persbericht van Carnegie Mellon University. ‘De meeste mensen denken dat als je een laser op metaal schijnt, dat je een plasje vloeibaar metaal creëert. Nu blijkt dat je eigenlijk meer een gaatje boort in het metaal.’

Het ideaal is dat de laser een halfrond (circa 100 micrometer breed), ondiep plasje metaal creëert, dat later weer stolt. Maar in plaats daarvan ontstaan er vaak dus diepe keyholes, die je zoveel mogelijk wil vermijden.

Betere eindproducten

Het onderzoeksteam hoopt dat hun resultaten de bouwers van 3D-metaalprinters ertoe aanzet om meer flexibiliteit in te bouwen in hun machines. Misschien dat het wenselijk is om de intensiteit van de laserbundel te kunnen variëren. Dit zou niet alleen tot betere eindproducten kunnen leiden, maar ook tot een sneller proces. ‘Dit is belangrijk, want 3D-printen is nog altijd relatief langzaam. Het duurt uren om een klein onderdeel te printen van een paar inch hoog. Dat is OK als je het kunt betalen als bedrijf, maar we moeten echt beter kunnen’, zegt Rollett.

Beeldmateriaal Cunningham et al., Science, 2019.