Tata Steel bouwt door

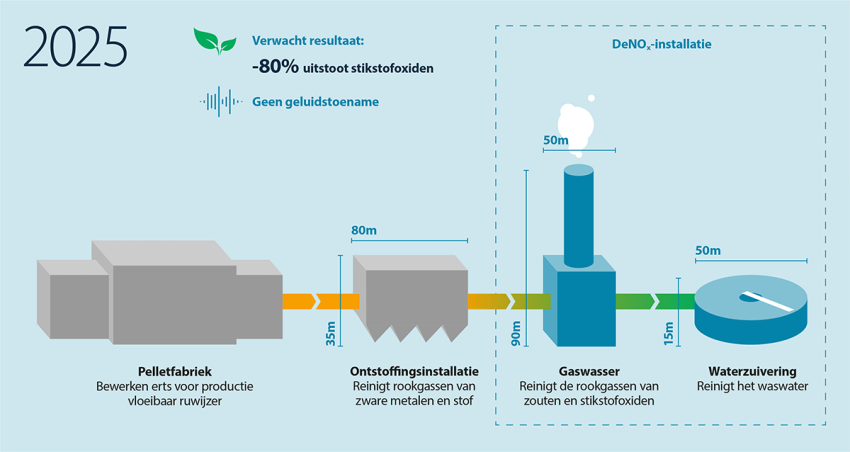

De tweede fase van de rookgasreiniging van de pelletfabriek van Tata Steel bereikt dit jaar haar voltooiing. De Ingenieur kreeg een preview van de innovatieve DeNOx-installatie in aanbouw.

IJmuiden, een mooie julidag. Een handjevol journalisten bezoekt de site waar Tata Steel werkt aan de volgende stap van de serie installaties om het rookgas van de pelletfabriek te reinigen. In de pelletfabriek wordt ijzererts bewerkt en omgevormd tot pellets (grote knikkers) om in de hoogovens vloeibaar ruwijzer te produceren. ‘De pelletfabriek is, als ik het simpel moet uitleggen, vergelijkbaar met een gehaktballenfabriek’, zegt Martijn Buntsma, technoloog bij de pelletfabriek voor de ertsvoorbereiding. De gedolven ijzererts is te grof voor het maken van pellets. ‘Dus we malen dat eerst fijn in de malerij, maken het nat en voegen bentoniet toe. Net als een beetje ei om het gehakt aan elkaar te plakken. Van dat mengsel rollen we ballen (pellets) die in de hete luchtoven worden gebakken. En dat met hoeveelheden van zeshonderd ton per uur.’

Voor de hete luchtoven is veel lucht nodig – 1,2 miljoen kuub per uur – dat nu via zes schoorstenen de fabriek verlaat. ‘Dat is de lucht die we willen gaan behandelen’, zegt Buntsma. Die zes schoorstenen maken volgend jaar plaats voor één enkele schoorsteen van de DeNOx-installatie.

Stofzuigen

De eerste fase van de rookgasbehandeling is stof afvangen met een enorm doekfilter, of zoals Tata Steel het graag noemt: de grootste stofzuiger van Nederland, met zijn zesduizend filterzakken met totale lengte van zestig kilometer. Eind 2023 is de ontstoffingsinstallatie opgeleverd en in bedrijf genomen. Deze haalt fijnstof, lood en zware metalen uit de rookgassen van de pelletfabriek.

Het doel was 80 procent te verwijderen, maar het doekfilter functioneert boven verwachting. Recente metingen door advies- en ingenieursbureau TAUW wezen uit dat de uitstoot van lood in vergelijking met 2019 met 99,7 procent daalde, fijnstof met 99,8 procent en zware metalen met 93,8 procent. Voorlopig wordt deze luchtstroom na ontstoffen teruggeleid naar de bestaande fluorwassers (met de zes schoorstenen).

CombiBio

De volgende stap, de bouw van een enorme DeNOx-installatie die de stikstofoxiden uit luchtstroom gaat verwijderen, is al ver gevorderd. Projectleider Thomas Schuringa rekent op oplevering eind dit jaar. ‘Dat betekent dat alles in en aan elkaar zit en we met uitgebreide testprocedures kunnen beginnen.’ De volgende stap, de uitbreiding van de afvalwaterzuivering, de zogeheten CombiBio, is naar verwachting in het tweede kwartaal van 2026 gereed om het stikstofrijke afvalwater dat vrijkomt uit de DeNOx te behandelen. ‘Deze gaan we combineren met de bestaande biologische waterzuivering Bio 2000, waar stikstof via denitrificatie wordt verwijderd.’

Stikstof

Een technologie die nu vaak wordt gebruikt om NOx uit afgas te verwijderen is selectieve katalytische reductie (SCR). Hierbij wordt een reductiemiddel, zoals ammoniak, toegevoegd aan het rookgas, dat reageert met NOx tot stikstofgas (N2) en water. Dit werkt goed bij hoge temperaturen. ‘Omdat we te maken hebben met een relatief lage gastemperatuur zijn we gaan zoeken of er technologieën zijn die NOx eruit halen zonder de temperatuur weer op te stoken’, zegt Schuringa. Dit is mogelijk met de LoTOx-technologie, die is ontwikkeld en gepatenteerd door gasfabrikant Linde Gas. ‘Deze technologie wordt ook gebruikt in de petrochemische industrie en verbrandingsinstallaties, maar is nog nooit toegepast in de staalindustrie op deze schaal. Dit is wel state of the art’, zegt Schuringa.’

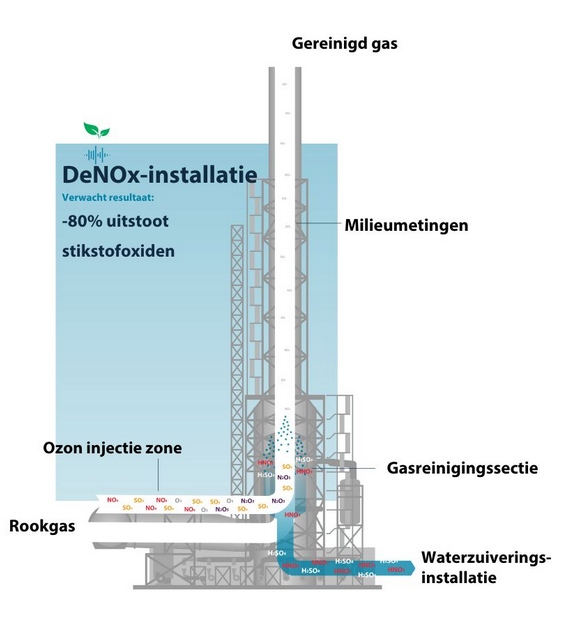

De DeNOx-installatie

1) Ozon (O3) wordt in de rookgasstroom geïnjecteerd.

2) Ozon reageert met NOx (NO en NO2) en oxideert ze tot stikstofoxiden, zoals N2O5.

3) Deze stikstofoxiden zijn goed oplosbaar in water waardoor ze met gaswassers uit het rookgas kunnen worden verwijderd.

LoTOx-technologie

De LoTOx-technologie is een oxidatieproces waarbij de stikstofoxiden (NOx) in het rookgas via ozoninjecties in de reactiezone worden omgezet in oplosbare stikstofverbindingen (N2O5). Het gas stroomt daarna de schoorsteen in waar een gaswasser (scrubber) zit. Daar lossen de stikstofverbindingen op in het sproeiwater in de vorm van salpeterzuur (HNO3). De nitraatrijke druppels vallen naar beneden en verzamelen zich in het bassin. Maar eerst wordt het gas met zes sproeiers gekoeld (quench-sectie) tot een temperatuur van 56 graden Celsius.

‘Daarna volgen twee reinigingsstappen. Eerst benevelen we het gas via 21 sproeikoppen in de spray-sectie. De tweede reinigingsstap vindt plaats in een ‘gepakt bed’, gestapeld pakkingsmateriaal met een groot oppervlak dat we nat maken waardoor er veel contact is tussen het water en het gas om nog meer NOx uit het gas te halen’, zegt Schuringa. Dankzij een druppelvanger (demister) komt het inmiddels nat geworden gas vervolgens toch relatief droog uit de schoorsteen.

Het doel is een stikstofoxidereductie van circa 80 procent te bereiken. Omgerekend naar de totale stikstofoxide-uitstoot van Tata Steel op het terrein is dat een reductie van 30 procent. Ook zwaveloxiden (SOx) in het gas lossen deels in de waternevel op en vormen zwavelzuur (H2SO4). Om de zuurgraad van het waswater weer te verlagen wordt loog (basische oplossing in water) toegevoegd.

Fabrieksontwerp

Het Amerikaanse Elessent heeft de basic engineering van het ontwerp gedaan. Het bedrijf heeft veel ervaring met de petrochemische industrie, maar niet met de staalsector. En dan blijkt wat standaard is in de petrochemie, niet zo standaard is in de staalsector. ‘Wij hebben bijvoorbeeld niet overal bluswater beschikbaar. Een andere uitdaging is de temperatuur van het nitraatrijke water. Een biologische afvalwaterzuivering kan maximaal 30-35 graden Celsius aan. Dus ook daar moesten we iets voor bedenken’, zegt Schuringa.

Aan de vertaling van het basisontwerp naar een totaalontwerp droegen bij elkaar zo’n vijftien ingenieursbureaus bij, elk met eigen, specifieke expertise. Zo ontwierp Iv Consult de staalconstructie en Plasticon onder andere de scrubber. ‘In totaal zijn circa 25 tot 30 onderaannemers aan het werk gegaan’, zegt Schuringa, die overal bij betrokken is omdat Tata Steel dit project niet bij één aannemer heeft belegd, maar zelf als zodanig fungeert. De werkpakketten van de detailengineering zijn bij verschillende partijen neergelegd die daarin zijn gespecialiseerd. ‘Dat pakt goed uit, zien we nu, en brengt voor ons een enorme meerwaarde met zich mee, maar deze werkwijze vraagt wel veel sturing.’

Ozon maken

De benodigde ozon (O3) maakt Tata zelf uit zuurstof en elektriciteit. Om zuurstofgasmoleculen (O2) op te breken in losse zuurstofatomen die verder kunnen reageren tot ozon, is veel elektriciteit nodig. ‘Aan de hand van de elektriciteitstoevoer kunnen we bepalen wat de verhouding is, bijvoorbeeld 8 procent ozon en 92 procent zuurstof. Zo kunnen we de prestatie van de reactor optimaliseren.’

Hiervoor staan drie ozongeneratoren in een eigen ‘kamer’ naast de DeNOx-installatie om bij lekkage van ozon een compartiment te kunnen afsluiten. De energie wordt geleverd door drie power supply units, elk met een eigen trafo voor aansluiting op het hoogspanningsnet. De warmte die ze genereren wordt gekoeld met zeewater dat eerst door een mosselfilter gaat.

Meten, meten, 65 meter

De schoorsteen is 65 meter hoog. Dat maakt het mogelijk om volgens de norm op ongeveer de helft van de toren metingen aan het afgas te verrichten: de 5D plus 5D eis. ‘Je moet vijf maal de diameter hebben vóór dat meetpunt, en vijfmaal na het meetpunt. Met een diameter van 6,5 meter komen wij dus op een schoorsteenhoogte van 65 meter’, zegt Buntsma. ‘Dit is belangrijk omdat we een officiële meetlocatie willen hebben. Dat maakt de resultaten betrouwbaar en is daar straks geen discussie over.’

Extra pompen

Aan weerzijden van de DeNOx staan ook nog grote recirculatiepompen. ‘We circuleren het water in de gaswasser, totaal achthonderd kubieke meter water, zodat de afvoer van water beperkt blijft tot zo’n vijftig kuub water per uur’, zegt Buntsma. Daarnaast staan pompen voor de twee warmtewisselaars die het water moeten koelen. Alle pompen hebben een dubbelganger, ofwel zijn redundant uitgevoerd. ‘Er is altijd één van de twee in werking. Is er iets mis, dan kunnen we gelijk overschakelen. We hebben één noodpomp die de sectie waar het gas wordt gekoeld overneemt, mocht de energie in heel Nederland uitvallen. Dan schakelen we over op eigen energievoorziening en kunnen we binnen dertig minuten de hele installatie veilig afschakelen. Zo kunnen we schade door een te hoge gastemperatuur binnen de gaswasser voorkomen.’

Groen staal

De planning is om eind dit jaar de bouw van de hele afgasreiniging voltooid te hebben, zodat de opstart- en testfasen kunnen beginnen. Het project maakt onderdeel uit van het grote Roadmap-programma van totaal driehonderd miljoen euro, dat de milieu-impact op de omgeving moet verminderen. De pelletfabriek is een essentieel proces voor de staalproductie, ook in de toekomst voor ‘groen’ staal.

Op alle vlakken probeert het bedrijf de emissies te reduceren en in 2045 wil het klimaatneutraal werken, maar het heeft nog een lange weg te gaan. Afgelopen jaar bijvoorbeeld steeg de uitstoot van CO2 weer. Tata zegt miljarden van de regering nodig te hebben voor de verduurzaming en het Groen Staal-plan. Onderhandelingen met het kabinet daarover hebben nog niets opgeleverd.

Bekijk ondertussen de vorderingen van de bouw op de website van Tata Steel:

Openingsbeeld: De schoorsteen van de DeNOx-installatie wordt geïnstalleerd. Hiermee wordt volgend jaar stikstofoxiden uit de rookgassen van de pelletfabriek van Tata Steel Nederland gehaald.

Foto en illustraties: Tata Steel