Metaalprinten vraagt anders denken

De sky leek the limit, maar een werkelijke doorbraak laat nog altijd op zich wachten. Door de handen ineen te slaan en bedrijven uit te nodigen te komen experimenten, hopen drie hogescholen het 3D-metaalprinten in Nederland alsnog van de grond te krijgen.

Bij binnenkomst in Perron 038, vlak achter station Zwolle, kan het gevaarte je moeilijk ontgaan. In een glazen ruimte direct naast de ingang staat een enorme kast, met aan de rechterkant een bedieningsdisplay en links twee goed afgedekte openingen waar zo te zien armen doorheen kunnen worden gestoken, om in het onzichtbare binnenste handelingen te verrichten. ‘2 Dual Laser’, staat op het apparaat. De kenners weten dat deze kostbare machine met twee lasers uit metaalpoeder een werkstuk kan opbouwen: laagje op laagje, razendsnel.

Voor hoogwaardige toepassingen, van implantaten tot raketonderdelen, wordt de meerwaarde van metaalprinten alom erkend: het materiaal alleen daar waar het voor het gebruik echt nodig is, want dat scheelt massa. En zonder gereedschappen die niet alleen veel geld en tijd kosten, maar ook een vaste productvorm afdwingen.

Ontwerp hangt immers vaak samen met productietechniek. ‘Een frees heeft een bepaalde grootte. Die komt niet in een complex van kleine binnenruimten.’, zegt Rein van der Mast, onderzoeksleider 3D-metaalprinten bij Fontys. ‘Bij het printen worden die binnenruimten opgebouwd, niet uit een massa weggenomen. Dat schept ruimte voor variatie en personalisatie.’

Marktvraag nodig

Toch wil het in Nederlandse bedrijfsleven nog niet vlotten. Speelt een te grote gehechtheid aan het oude frezen en draaien daarin een rol? Is het misschien onbekendheid met de techniek, ook al bestaat die al enkele decennia? Windesheim-associate lector Geert Heideman laat een stukje geprint aluminium voelen. Het wonderlijk gevormde, matte object is veel lichter dan het oogt. ‘Dingen van metaal zijn meestal zwaar en glanzend’, zegt Heideman. ‘We denken dat dat zo hoort, voor de stevigheid of wat betreft de afwerking. Maar dat hoeft helemaal niet.’

In Perron 038, een industriële hal die is verbouwd tot een moderne ontmoetingsplek voor maakbedrijven en onderwijsinstellingen, staan diverse metaalprinters: grote en kleine, van hightech tot basic, met elk hun eigen specialisme en materiaalvereisten. ‘Dat het metaalprinten in Nederland nog niet echt wil doorbreken, komt naar mijn idee doordat het gesprek erover te veel wordt gedomineerd door technologie’, zegt Van der Mast. ‘Het gaat te weinig over de markt, terwijl juist daar de vraag vandaan moet komen.’

Kennis en ervaring delen

De markt heeft vooralsnog geen idee wat 3D-metaalprinten vermag. Bestaande ontwerpen laten zich niet zomaar printen, zoals ze tot nu toe worden gedraaid, gefreesd, gespuitgiet, noem maar op. ‘Metaalprinten vereist een compleet nieuw paradigma. Dat vereist kennis, ervaring en begeleiding. Daarin kunnen wij een rol spelen.’

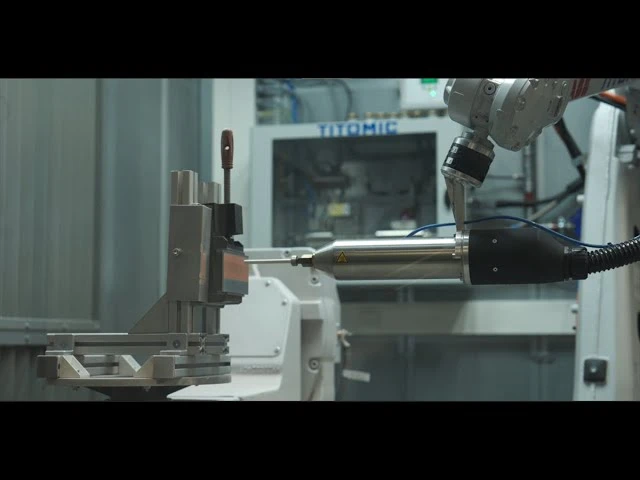

‘Wij’ zijn hier de initiatiefnemers van het consortium Industrial Additive Manufacturing in Metals, ofwel IAMM. Drijvende kracht zijn de hogescholen Windesheim (om de hoek van Perron 038), Saxion (Enschede) en Fontys (Eindhoven), maar ook bedrijven en universiteiten dragen bij. De drie hogescholen brengen in de eerste plaats hun apparatuur in: van de genoemde poederprinter tot een Wire and Arc Additive Manufacturing (WAAM)-printer, waarbij een lasrobot metalen onderdelen uit lasdraad opbouwt, een hybride Meltio-CNC-combinatie die lasers en lasdraad combineert met oude verspaningsmethoden, tot en met een Cold Spray, een technologie waarbij metaalpoeder op zo’n hoge snelheid op een metalen oppervlak wordt afgeschoten dat het zich ermee verbindt.

Kennisdrempel

De kiem voor de samenwerking werd gelegd toen Fontys-onderzoeker Van der Mast contact legde met Windesheim-lector Kunststoftechnologie Margie Topp. ‘Het leek ons allebei een goed idee om de hogescholen die zich met metaalprinten bezighouden te verenigen in een groot project.’ Omdat daarvoor niet meteen een budget beschikbaar is, was een extra subsidie noodzakelijk.

Eind 2022 kwam het groene licht van Regieorgaan SIA, onderdeel van de Nederlandse Organisatie voor Wetenschappelijk Onderzoek (NWO). Om de samenwerking tussen hogescholen te bevorderen, zijn er de zogeheten SPRONG-gelden. Voorwaarde is wel dat bedrijven en publieke instellingen erbij worden betrokken. Van der Mast: ‘We kijken niet alleen naar de technologie, maar duidelijk ook naar de inbedding die nodig is om de techniek tot een succes te maken.’

Wie constructief iets wil printen, is al snel aangewezen op de metaalprinter. Nadelen echter zijn de hoge instapkosten en de ‘kennisdrempel’, zegt Topp. Technieken als draaien en frezen beheerst iedereen. Bij metaalprinten ligt dat anders. Daar zijn alleen de grote bedrijven op de hoogte en die houden de kennis voor zichzelf. ‘Wij hopen infrastructuur neer te zetten waar de BV Nederland iets aan heeft’, voegt Topp toe. ‘In apparatuur, kennis en ervaring.’

Ander denkproces

Om het metaalprinten verder te helpen, ontwikkelden de consortiumpartners het concept ‘bedrijfsonderzoeker’, legt Topp uit. ‘Bij ons kan iedereen voor bijna niets leren wat 3D-metaalprinten kan betekenen. Bedrijven stallen voor bijvoorbeeld een half jaar een van hun medewerkers een dag in de week bij ons.’ Deze werknemers mogen daarbij alle faciliteiten en software gebruiken en krijgen begeleiding van ervaren onderzoekers.

Zo’n bedrijfsonderzoeker begint met een verkenning, zegt Topp. Wat zijn de verwachtingen, waar liggen de kansen? Komen partijen met de vraag om bepaalde bestaande onderdelen te printen, dan verwijzen de hogescholen ze door naar een commerciële printservice. ‘Men is altijd op zoek naar wat men al heeft, terwijl het besef moet doordringen dat een andere productiemethode een ander denkproces vereist. Zo is het met een metaalprinter mogelijk om meerdere onderdelen te integreren of veel lichter uit te voeren.' (Zie kader 'Mes uit de printer')

Worden zulke kansen gevonden, dan krijgt een van de werknemers van het bedrijf tijdelijk een deeltijd-werkplek bij een van de hogescholen. ‘Dat levert uiteindelijk een engineer op die anders heeft leren denken, zich een nieuw gedachtegoed heeft eigengemaakt’, zegt Heideman. Want dat is volgens de Windesheim-onderzoeker nu de grootste belemmerende factor: ingenieurs kennen het apparaat en de mogelijkheden niet. Daarom is het idee dat de engineer die bij IAMM heeft meegelopen, vervolgens bij het eigen bedrijf aan missionariswerk gaat doen. ‘Zo brengen we kennis in die bedrijven.’

Lichtpuntjes

Het mes snijdt daarbij aan twee kanten. Want door die bedrijven binnen te halen, met hun eigen projecten en printwensen, krijgen de hogeschoolonderzoekers op hun beurt een veel beter idee van de markt, van wat wel en wat niet werkt. ‘Dat verrijkt ook onze kennis’, zegt Heideman.

Inmiddels zijn al een paar bedrijven ingestapt, maar de initiatiefnemers hadden op meer gerekend. ‘Wij meenden oprecht een gouden ei in handen te hebben’, zegt Topp. Maar kennelijk hebben mkb-bedrijven niet altijd de capaciteit om een medewerker voor een dag in de week vrij te spelen. Of zien ze het niet zitten om zelf zo’n dure printer aan te schaffen – wat overigens ook helemaal niet hoeft.

De onderzoekers zien ook lichtpuntjes. Elke ASML-machine bevat honderden geprinte onderdelen. Het bedrijf uit Veldhoven geeft daarmee het goede voorbeeld aan de hele markt. ‘Nederland is een land van toeleveranciers’, zegt Ivo ten Brinck, projectleider en onderzoeker van Saxion. ‘Het is niet zo dat ASML of bedrijven in de automotive-industrie aan hun leveranciers als harde voorwaarde stellen dat onderdelen uit de 3D-printer moeten komen. Maar de producteisen die ze stellen zijn zo specifiek dat printen simpelweg de enige mogelijkheid is.’

Het is zaak dat Nederland met de tijd mee gaat, zegt Topp. ‘We kunnen tot in lengte van dagen rustig blijven frezen, maar er komt een moment dat men inziet: er kan nog meer en het kan soms ook anders.’

Mes uit de printer

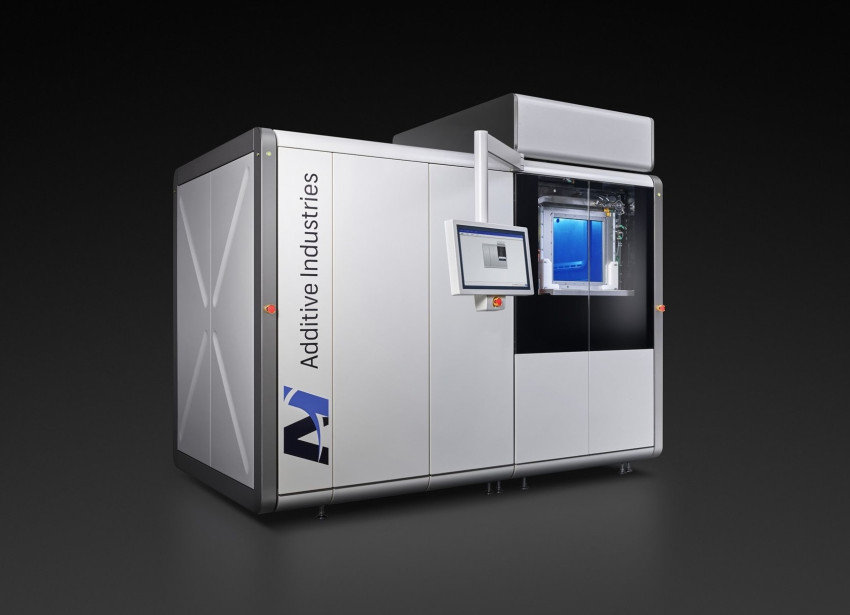

Een van de grotere fabrikanten van metaalprinters wereldwijd heeft sinds 2012 zijn hoofdkantoor in Eindhoven: Additive Industries. Het Nederlandse bedrijf levert printers aan grote spelers als Volkswagen en BMW. Sandra Poelsma, print process architect bij Additive Industries, raakte al tijdens haar studie werktuigbouwkunde aan de Universiteit Twente in de ban van het 3D-printen. ‘Ik las erover in een blad en dacht: wow, dat is interessant!’ Na eerst met plastic te hebben geprint, belandde ze in 2015 bij Additive Industries en ging ze met metaal aan de slag. ‘Het is zo’n gave techniek. Je kunt er heel veel mee en ook natuurkundig is het interessant.’

De ontwikkelingen gingen de afgelopen jaren snel. ‘Toen ik hier kwam werken, was de techniek net uit de kinderschoenen, maar het ging nog wel om kleine machines die kleine onderdelen printten. Er waren wat concurrenten in Engeland en Duitsland, maar verder stelde de markt nog weinig voor. En bovenal: de mindset was er nog niet. Niemand had het idee: wij gaan echt productie draaien met deze techniek.’

De markt kreeg maar langzaam vertrouwen in geprinte producten. Inmiddels staat de kwaliteit buiten kijf, zegt Poelsma. ‘De machines zijn veel beter geworden, met name op het gebied van de repeteerbaarheid. Voor het draaien van productie is dat een vereiste.’ Bovendien zijn de parameters duidelijker geworden. ‘Bij metaalprinten smelt een laser het metaal. Voor dat proces is het cruciaal om zaken als focus, vermogen en snelheid perfect te kunnen instellen, kalibreren en controleren. Daar zijn we beter in geworden.’

Een van de oudste klanten van Additive Industries is Royal Kaak, een fabriek voor bakkerijmachines in de Achterhoek. Dat bedrijf heeft als visie zo veel mogelijk dingen in huis te willen doen en ging met deze techniek aan de slag, zegt Poelsma. ‘Inmiddels draait hun printer volop voor de eigen productielijnen, maar ook voor die van derden.’

Het mooie, zegt Poelsma, is dat Kaak de meerwaarde van het 3D-printproces werkelijk benut. Om maar een voorbeeld te noemen: met een industrieel mes werd altijd een sneetje in het stokbrood gezet. De hele installatie waarvan dat mes deel uitmaakte, heeft Kaak opnieuw bekeken en vereenvoudigd tot een enkel onderdeel dat poreus wordt geprint, zodat er bij het snijden een dun laagje lucht kan worden toegevoegd, dat helpt om plakken te voorkomen. ‘Ik vind dat fantastisch, zo innovatief. Van vijftien onderdelen hebben ze één onderdeel gemaakt, terwijl ze er ook nog eens een functionaliteit aan hebben toegevoegd. Die mogelijkheden biedt 3D-metaalprinten.’

Foto helemaal boven: Depositphotos