Turbines groter en groter

De 7 MW offshore windturbine van Samsung.

De windturbine op zee wordt groter, zo veel is wel zeker. De reden daarvoor is eenvoudig: een grotere turbine levert meer vermogen (evenredig met het oppervlak dat de wieken bestrijken). Zo’n grotere turbine is weliswaar duurder, maar omdat de kosten voor de fundering, bekabeling en onderhoud bij zo’n grote turbine niet wezenlijk veranderen, geeft dat extra vermogen toch de doorslag. Daarnaast werken fabrikanten aan lichtere turbinebladen die slimmer zijn te regelen.

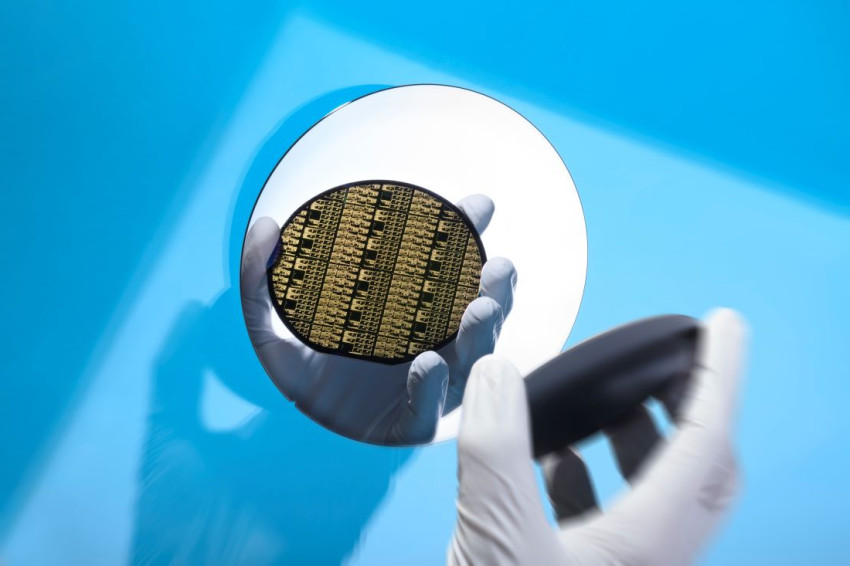

De grootste offshoreturbine die momenteel wordt getest, is de 7 MW-molen van Samsung met een rotordiameter van 171 m. De opbouw is klassiek: een tandwielkast zorgt ervoor dat de rotatiesnelheid van de wieken van 5 tot 20 rpm wordt omgezet in 1000 tot 1500 rpm van de generator. Tandwielkasten zijn echter een kwetsbaar onderdeel van de turbine vanwege de schokken waaraan ze onderhevig zijn door de wind die op de machine staat te beuken – een levensduur van slechts vijf jaar is geen uitzondering. Bovendien vragen tandwielkasten meer dan gemiddeld onderhoud.

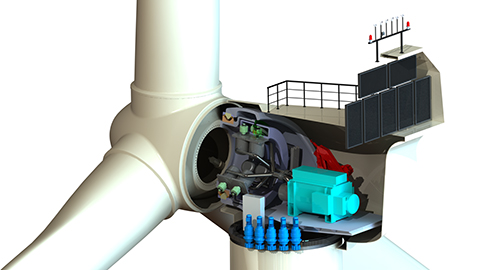

Het is een van de redenen waarom grote turbinebouwers als Siemens en Alstom, maar ook het uit de Nederlandse turbinepionier Lagerweij voortgekomen Darwind (nu in handen van de Chinese turbinebouwer XEMC) werken met direct drive. In zo’n turbine zit geen tandwielkast, maar is de as van de wieken rechtstreeks aangesloten op de rotor van de generator. Om toch met 50 Hz te produceren heeft de generator een enorm aantal polen, wat alleen kan door de diameter van rotor en stator voldoende groot te maken.

Het is een van de redenen waarom grote turbinebouwers als Siemens en Alstom, maar ook het uit de Nederlandse turbinepionier Lagerweij voortgekomen Darwind (nu in handen van de Chinese turbinebouwer XEMC) werken met direct drive. In zo’n turbine zit geen tandwielkast, maar is de as van de wieken rechtstreeks aangesloten op de rotor van de generator. Om toch met 50 Hz te produceren heeft de generator een enorm aantal polen, wat alleen kan door de diameter van rotor en stator voldoende groot te maken.

Voor een nog groter vermogen zou bij direct drive de massa van de generator wel heel erg groot worden. Daarom is er weer belangstelling ontstaan voor hydraulische aandrijving. Die heeft dezelfde functie als de tandwielkast, maar er is geen direct metaal-metaalcontact dat zo funest is voor de levensduur. ‘Het voordeel van het gebruik van olie is dat schokken gemakkelijk zijn op te vangen zonder dat er metaalvermoeiing optreedt’, zegt ir. Bart van Neerbos, die momenteel betrokken is bij de Nederlandse Hydrautrans, het ontwerp van een hydraulisch aangedreven turbine van 10 MW (rotordiameter 185 m).

De direct drive van Siemens.

De belangrijkste technische doorbraak voor die hydraulische aandrijving is de pomp die de mechanische beweging omzet in druk, en weer omgekeerd. ‘Bij grotere vermogens had een pomp een verlies van tweemaal 10 %, en dat win je met zo’n duurdere turbine dus nooit terug.’ Uitkomst bood het Nederlandse bedrijf Inas, dat een hoogvermogen hydraulische pomp van ruim 1,5 MW ontwikkelde met een rendement van 97 tot 99 %, door gebruik van het zogeheten floating cup-principe. ‘Dankzij dat hoge rendement kunnen we verder met hydraulische aandrijving.’

De hydrautrans gebruikt hydraulische aandrijving.

Bij de Hydrautrans drijft een aan de wieken bevestigd kroonwiel, zoals de traditionele Hollandse windmolen dat ook heeft, de rondsels aan van zes hydraulische pompen. Vervolgens zet een hydraulische motor de generator aan het werk. Vanwege het lagere gewicht in de gondel – de hydraulische pompen wegen minder dan een tandwielkast – en dus een lichtere constructie van de turbine, en vanwege de hogere opbrengst verwacht Neerbos een flinke kostenbesparing op de elektriciteitsprijs. Neerbos c.s. zijn momenteel bezig financiering te vinden voor het conceptdesign van de Hydrautrans.

Een andere methode van hydraulische aandrijving ligt bij het Delftse energieonderzoeksinstituut Duwind op de tekentafel: in een windpark creëert elke turbine hydraulische druk. Het park kent slechts één centrale generator waar met de druk van al die turbines samen stroom wordt opgewekt. Verder onderzoek wacht op nieuwe financiering.

Impressie van windturbines met een verticale rotoras. De generator zit onderin.

De TU Delft studeert daarnaast samen met Deense instituten naar het offshoregebruik van turbines met een verticale as. ‘Op zee is de grenslaag tussen het oppervlak en de lucht veel gunstiger dan op land. Je hoeft dus niet per se heel hoog te gaan zitten om energie te oogsten’, zo motiveert prof.dr.ir. Gijs van Kuik, wetenschappelijk directeur van Duwind. Omdat bij de verticale as de generator onderin zit, heeft de turbine veel minder constructiemassa nodig, terwijl de meest kwetsbare onderdelen beter toegankelijk zijn en het onderhoud dus een stuk eenvoudiger kan plaatsvinden. ‘Zeker bij windparken ver weg van de kust kan dit type met een verticale as er gunstig uitspringen.’

De rotorbladen van een windturbine worden nu alleen bij de as actief geregeld, door ze in of uit de wind te draaien. Daarnaast zorgt de flexibiliteit van het met glasvezel versterkte kunststof ervoor dat het blad aan het uiteinde meebeweegt met de windbelasting. Van Kuik: ‘Het mooiste zou zijn dat je de turbinebladen kunt regelen daar waar de belasting optreedt, net zoals dat bij een vliegtuigvleugel gebeurt.’ Om dat te bereiken werkt de TU Delft langs twee verschillende onderzoeklijnen. De ene kiest ervoor om met kleppen te werken, ‘maar dan wel met de eis dat die absoluut onderhoudsvrij zijn’. Omdat daarmee de belasting op het blad met zo’n 10 tot 15 % is te verminderen, kan de constructie van het blad en van veel andere turbinecomponenten lichter worden. De andere lijn zoekt naar bladen die zichzelf onder belasting vervormen, wellicht uitgerust met actuatoren die de grenslaag veranderen onder invloed van hun elektrische veld. Het voordeel hiervan is dat de vorm zich aanpast zonder hulp van kwetsbare mechanische onderdelen. De uitkomst van dit onderzoektraject staat nog allerminst vast.

Wat voor turbine het ook wordt, voor offshorewindenergie geldt dat het zo onderhoudsvrij mogelijk maken van de turbine vrijwel altijd loont. Dat betekent dat kwetsbare onderdelen, zoals elektronica, dubbel worden uitgevoerd en dat onderdelen gemakkelijk zijn te vervangen. Verder geldt dat nieuwe techniek die wordt toegepast in de meest recente en vaak grotere modellen, ook toegepast gaat worden om bestaande turbinemodellen beter te maken.

Keer terug naar het dossier windenergie