Printplaten recyclen: scheiden is alles

Elektronische producten beschikken vaak over printplaten vol waardevolle metalen. Het recyclen van deze metalen kan beter, vinden Delftse onderzoekers, door de onderdelen eerst chemisch los te weken en mechanisch te sorteren.

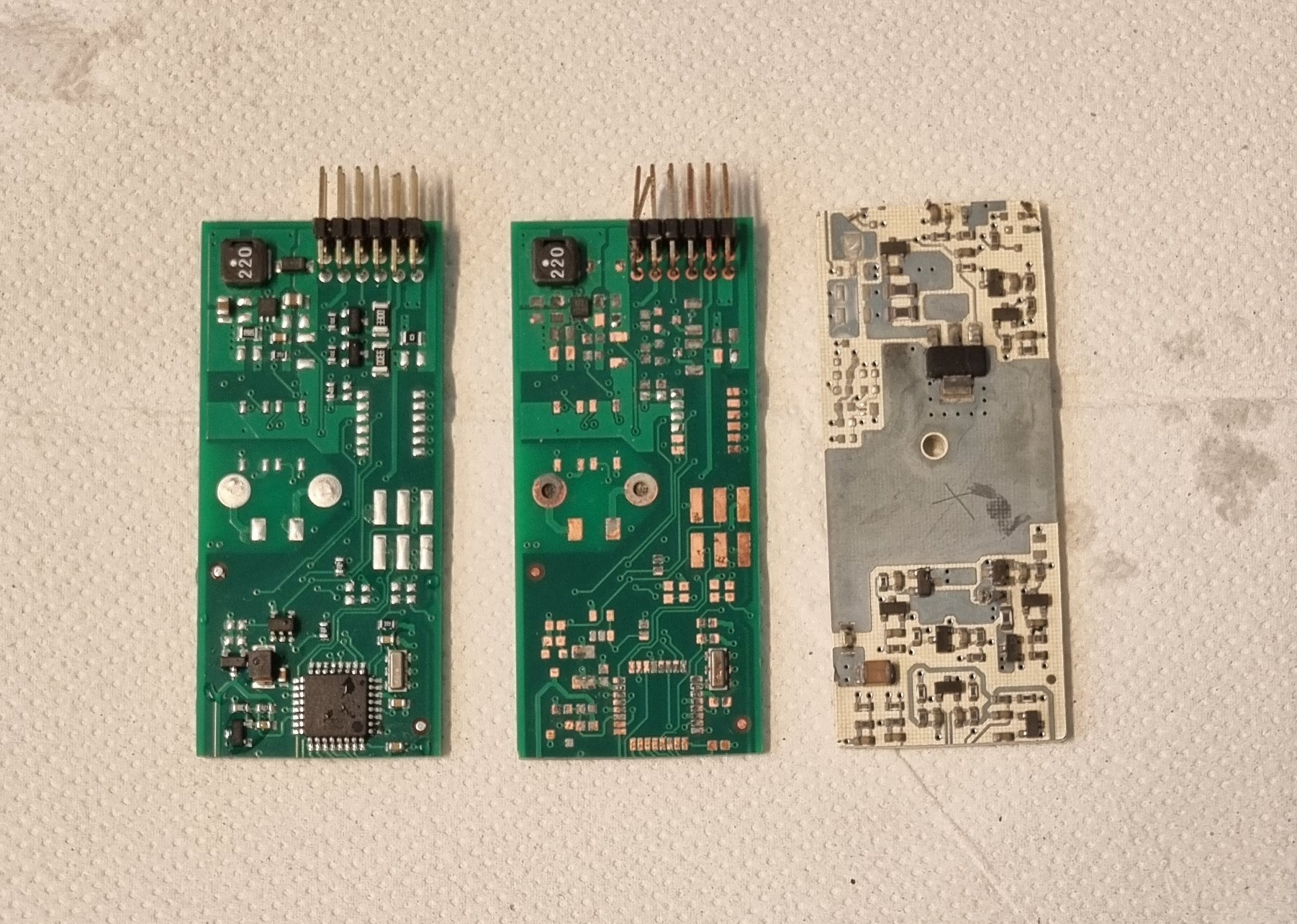

Op de tafel bij de proefopstellingen van Max van Beek, promovendus bij de resources & recycling-groep van civiele techniek aan de TU Delft, liggen allerlei soorten printplaten en moederborden. Ze zijn afkomstig uit apparaten als pc’s, laptops, afstandsbedieningen, spelcomputers en tv’s – en sommige printplaten zelfs van chipmachinefabrikant ASML. ‘Dat zijn de interessantste, die zitten vol chips en dus vol waardevolle metalen’, zegt Van Beek. ‘Zie je die gele componentjes? Dat zijn condensatoren die tantaal bevatten. Dat is een duur metaal, vaak afkomstig uit Congo. Ze zitten alleen in high end-toepassingen.’

Deze printplaten zijn nog compleet, andere zijn al ontdaan van hun componenten. In bakjes liggen condensatoren, weerstanden, chips en andere elektronische onderdelen gesorteerd naar grootte.

Deze bevatten kleine hoeveelheden waardevolle metalen zoals goud, zilver, koper en platinum, maar ook nikkel, zink, lood, aluminium en zeldzame (aard)metalen. In totaal kunnen er wel meer dan veertig verschillende metalen inzitten, veelal in lage concentraties.

Metalen smelten

Printplaten uit afgedankte elektronica gaan nu vaak in hun geheel, dus inclusief de elektronische componenten, naar smelterijen. Bij zo’n 1300 graden Celsius verbrandt al het plastic en worden koper en de edele metalen goud, zilver en platinum teruggewonnen uit de smelt: pyrometallurgie heet dat proces. Andere eveneens waardevolle metalen eindigen hierbij echter in de slak, zoals aluminium, tin, titanium en tantum.

Ook is het mogelijk de gehele printplaten eerst te versnipperen en dit mengsel te sorteren op basis van verschillende eigenschappen. Dat verbetert de efficiëntie wel wat, maar niet voldoende, volgens Van Beek. Het proces vergt bovendien veel energie. ‘Kritieke materialen en zeldzame aardmetalen zijn dan nog steeds lastig terug te winnen. Die zijn verwerkt in specifieke componenten en komen door het versnipperen van een hele plaat op de grote hoop terecht’, zegt Van Beek. ‘Ook de “technologiemetalen” uit de chips, zoals gallium, germanium of indium, gaan nu vaak nog verloren vanwege hun lage concentratie’, voegt Fabian Kadisch daar aan toe. Kadisch, promovendus bij de refining & recycling-groep van materiaalkunde van de TU Delft, houdt zich net als Van Beek bezig met het scheiden en sorteren van de componenten van de printplaten, voor ze de smeltovens in gaan.

Het doel van beide promovendi is de componenten van de printplaat vooraf te scheiden en zodanig te sorteren dat de concentratie van de kritieke metalen hoog genoeg is om ze energie-efficiënt, duurzaam en hopelijk ook economisch rendabel terug te winnen. Hiervoor werken ze samen binnen het NWO-onderzoeksproject Circular Circuits. De kale printplaat, die voornamelijk bestaat uit glasvezel, koper (circa 30 procent) en epoxy, kan dan apart verder worden behandeld.

Duurzame elektronica

Elektronisch afval is naast kunststoffen een snel groeiende afvalstroom. ‘Als er een chip op je moederboard kapot of verroest is, moet je je hele laptop vervangen’, zegt Max van Beek. Hij is een van de tien promovendi van het grote NWO Perspectief-project Circular Circuits waarbinnen zeven Nederlandse universiteiten en bedrijven samenwerken aan duurzamere elektronica. Dat willen ze bereiken door de levensduur van elektronische componenten te verlengen, printplaten beter en duurzamer te recyclen en waardevolle metalen terug te winnen en door elektronica te herontwerpen zodat ze minder kritieke metalen nodig hebben of makkelijker te demonteren zijn.

Componenten lossen

Het herontwerp van het recycleproces begint bij het onderzoek van Kadisch, die met chemie de componenten losmaakt van de printplaat. Eén van de manieren hiervoor is het afbreken van polymeerketens in de epoxy (de giethars die over de plaat heen zit), zodat alle componenten komen los te liggen. ‘Dat is een vrij robuust materiaal, maar door de plaat bijvoorbeeld met organische oplosmiddelen en hoge temperatuur (150-180 graden Celsius) te behandelen is de epoxylaag selectief af te breken’, zegt Kadisch. ‘Volgens de literatuur is dat een handige methode, maar heel selectief is die niet. Niet alleen de epoxy van de plaat lost op, maar ook het epoxylaagje dat om veel componenten heen zit.’

Bad met zwavelzuur

Een andere aanpak is het soldeermateriaal oplossen waarmee de componenten vastzitten aan de printplaat. Een methode hiervoor die Kadisch onderzoekt, is een elektrochemisch proces dat bij circa 40 graden Celsius verloopt. De printplaat wordt hierbij in een bad met zwavelzuur gedoopt. ‘Het voordeel is dat in dezelfde procestap tin terug te winnen is. Dat lost op en slaat neer op de kathode, waar zich een laag zuiver tin vormt’, zegt Kadisch – die begin dit jaar pas is begonnen. ‘Ik weet nog niet of deze opzet goed te vertalen is naar industriële schaal, maar in termen van circulariteit is dit proces interessant. Bovendien wordt het benodigde zwavelzuur in dit proces niet verbruikt en blijft dus inzetbaar.’

Mechanisch scheiden

Om de losse componenten vervolgens te verwerken tot verschillende fracties materiaal, vernieuwt Van Beek een aantal mechanische scheidingsmethoden. Daarvoor haalt hij de componenten nu nog met de hand van de printplaten en zeeft ze grof op grootte. Daarna volgt de rolsorteerder. ‘Dat is een eenvoudige machine die al eind negentiende eeuw is ontwikkeld om bijvoorbeeld zaden of appels te sorteren.’ Twee draaiende rollers staan parallel naast elkaar. Hun diameter neemt af over de lengte, waardoor de afstand ertussen toeneemt van nul tot twintig millimeter. De dunste onderdeeltjes vallen zo het eerst naar beneden in opvangbakken. ‘Dat werkt goed voor de computerchips die plat en vierkant zijn. Die vallen eerder dan bijvoorbeeld de usb-poorten.’

Daarna volgen nog twee sorteerstappen: de magneetsorteerder, om alle componenten die magnetische materialen bevatten eruit te halen, en de magnetische dichtheidsscheider (MDS) – het pronkstuk in het Stevinlab van de onderzoeksgroep – waar de fracties op soortelijke massa worden gescheiden. Het industriële prototype staat er nu een half jaar.

Magneetsorteerder

Om de magneetsorteerder te demonstreren, legt Van Beek onderdeeltjes op een toevoerband. Hierboven hangt een plaatmagneet met een transportband eromheen (overbelt magnet). Omdat deze magneet schuin staat, waarbij de afstand tot de toevoerband steeds groter wordt, neemt het magneetveld af naarmate de te scheiden onderdelen zich verder bewegen. Hoe magnetischer een onderdeeltje, hoe verder het dus komt; wat niet voldoende magnetisch meer is, valt naar beneden. ‘Het eerste dat valt, zijn de condensatoren. Het laatst vallen de componenten die ijzer of nikkel bevatten, zoals spoeltjes en schroefjes’, zegt Van Beek. ‘Deze plaatmagneet is speciaal ontwikkeld door hoogleraar Peter Rem van onze groep. Hij ontwierp hem zo dat het magneetveld gelijkmatig in horizontale banden boven het oppervlak loopt en de magneetlijnen niet afbuigen.’

Dichtheidsscheider

Zo’n speciale sterke plaatmagneet zit ook in de MDS, maar dan onder een bak die is gevuld met in water opgeloste magnetische ijzernanodeeltjes. Ook hier is de truc dat de plaatmagneet schuin staat. Het magneetveld oefent daardoor een variabele aantrekkingskracht uit op de vloeistof vol ijzerdeeltjes, zodat hierin een dichtheidsgradiënt ontstaat. De te scheiden componenten gaan daardoor, afhankelijk van hun eigen dichtheid, op verschillende hoogten drijven – of zinken helemaal. Uiteindelijk belanden ze in opvangbakken aan de andere kant. Onderweg daarnaar toe wordt de aanhangende magnetische vloeistof eraf gesproeid.

Deze machine heeft recyclingsexpert Rem in eerste instantie ontwikkeld om verschillende plasticsoorten van elkaar te scheiden, maar blijkt ook geschikt om andere complex mengsels te scheiden, zoals elektronische componenten of versnipperd elektronisch afval.

Het Harderwijkse metaalrecyclingbedrijf MYNE, dat de ontwikkeling van de machine sponsort, is vandaag aanwezig voor een demonstratie aan het investeringsfonds INVEST-NL. Dit keer wordt een mengsel van koper, aluminium en plastic, dat bijvoorbeeld afkomstig kan zijn van versnipperde elektriciteitskabels, door de MDS in fracties gescheiden. De lopende band die uit de bak met zwarte vloeistof komt, draagt drie duidelijke stroken met de verschillende fracties naar de spoelsectie. Zo zien we deeltjes koper, aluminium en plastic in lange gescheiden stroken uit de vloeistof op de lopende bank langskomen en in bakken vallen.

Pootjes met kobalt

Dit illustreert wat ook de promovendi proberen te bereiken. ‘Pas als de concentratie hoog genoeg is, wordt het voor de industrie interessant om de metalen terug te winnen. Het moet economisch haalbaar zijn.’ Ongeveer de helft van een printplaat bestaat uit componenten, 0,8 procent van die componenten zijn kwartsresonatoren en 2 procent dáárvan zijn pootjes (connecting pins) die elk 20 procent kobalt bevatten. Dat geeft een percentage van 0,0016 procent aan kobalt in een printplaat, rekent Van Beek voor. ‘Dat is echt heel weinig. Maar als we alleen de pootjes aan een bedrijf kunnen aanbieden, is dat 20 procent. Dan is het wel de moeite waard om de kobalt eruit te halen.’

Voorlopig zijn printplaten alleen interessant voor recyclers vanwege de relatief hoge hoeveelheid koper, goud en zilver. Advertenties voor opkopers zijn er op het internet te over, maar als er nieuwe ontwerpen komen zonder goud dan stort de markt in, denkt Van Beek. ‘Maar dan worden andere metalen weer belangrijk’, denkt hij. ‘Aluminium bijvoorbeeld. Heatsinks, aluminium profielen op een printplaat om warmte af te voeren, zijn nu niet veel waard. ‘Wie nu een batch afval met aluminium erin naar een smelter stuurt, krijgt zelfs een boete, heb ik gehoord. Maar een bak met alléén aluminium heatsinks heeft wel waarde. Scheiden is alles.’

Openingsfoto: Shutterstock