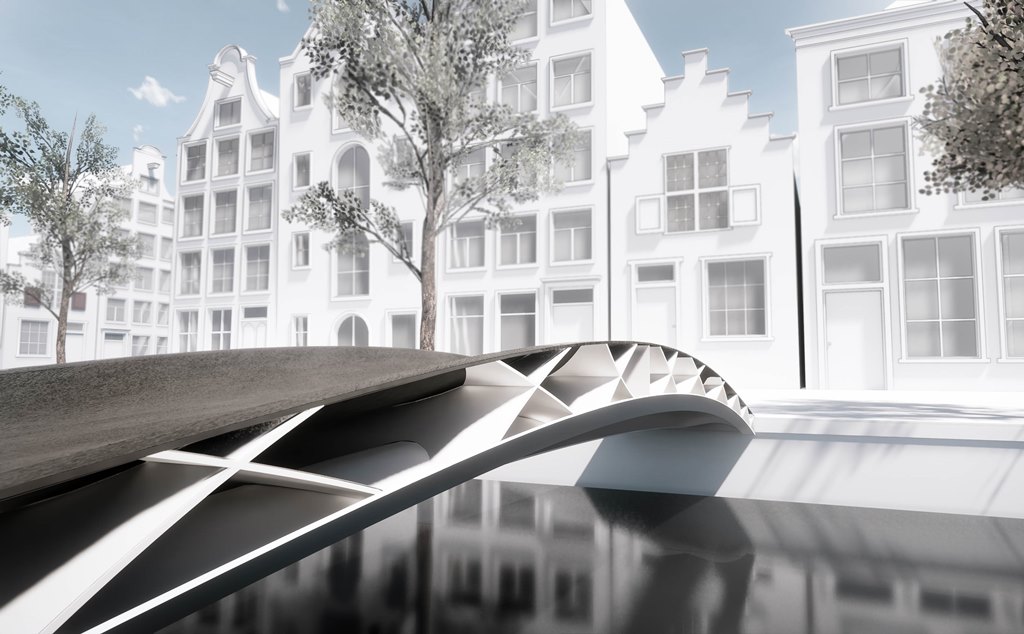

Eerste brug van composiet uit de 3D-printer

De bedrijven Royal HaskoningDHV, CEAD en DSM hebben een prototype van een voetgangersbrug gemaakt van composietmateriaal. Bijzonder is dat de brug is gemaakt met een 3D-printer die kunststof verwerkt.

De brug is 1,5 meter lang en gemaakt van het door DSM ontwikkelde Arnite, een kunststof composiet gebaseerd op PET (bekend van de plastic flessen), waar glasvezeltjes doorheen zijn gemengd. Die maken de kunststof stijver en sterker.

CEAD uit Delft leverde de 3D-printer, de CFAM Prime. Die naam staat voor het proces Continuous Fibre Additive Manufacturing, ofwel het 3D-printen van kunststoffen waar al fijne vezeltjes in verwerkt zijn. Eind vorig jaar bracht CEAD zijn eerste machine op de markt.

Het ontwerp van de brug komt van Royal HaskoningDHV. Dat heeft het ontwerp geoptimaliseerd op basis van de eigenschappen van het nieuwe materiaal Arnite én de mogelijkheden van de 3D-printer.

Twee types

Inmiddels zijn er twee varianten beschikbaar, vertelt Charléne van Wingerden van CEAD aan de telefoon. ‘De machine die we als eerste op de markt zetten, is gebaseerd op een printkop op een gantry (een xy-systeem, met dit type is ook de brug vervaardigd, red.), waarmee snel grote onderdelen gemaakt kunnen worden. Vanuit de markt kregen we echter ook de vraag om een compacter instapmodel. Daarom bieden we nu ook een printkop aan die je op een robotarm kunt zetten. Die is iets kleiner.’ Daarnaast verkoopt CEAD een printrobot waarbij de printkop al geïntegreerd is met de robotarm.

Minder onderhoud nodig

Bruggen zijn nu nog meestal gemaakt van beton en staal, maar die materialen hebben na een aantal jaar onderhoud nodig. Daarom is er binnen de civiele techniek interesse ontstaan naar kunststof bruggen, die beter bestand zijn tegen corrosie en waarvoor minder onderhoud nodig is. ‘In Nederland liggen al meer dan zeshonderd bruggen van composietmateriaal’, vertelt Maurice Kardas van Royal HaskoningDHV.

Deze bruggen zijn echter allemaal gemaakt op een traditionele manier, met mallen, wat het arbeidsintensief maakt. De belofte van 3D-printen is dat bouwers het maken van mallen kunnen overslaan en direct het eindproduct kunnen vervaardigen.

Dun draadje

De machine van CEAD is gebaseerd op het extruderen van kunststof, die gevuld is met vezeltjes van glas, kunststof of koolstof. De grondstof gaat in korrelvorm de extruder in, waar hij wordt verhit en smelt. Onder druk stroomt dit materiaal uit een spuitmond, zodat de 3D-printer een keurig dun draadje gesmolten plastic neerlegt.

Door dit in het xy-vlak te doen en laagje op laagje te deponeren, ontstaat een driedimensionaal voorwerp (dat lijkt wel een beetje op hoe een betonprinter werkt). Het plastic hardt gaandeweg uit. Door frezen van het oppervlak is de geribbelde structuur mooi vlak te maken.

Sensoren

Een bijkomend voordeel van kunststof als materiaal voor een brug, is dat daarin relatief gemakkelijk sensoren kunnen worden aangebracht. Die kunnen continu metingen doen, waarmee de staat van de brug kan worden gemonitord, en dus ook wanneer er onderhoud aan zit te komen.

Al in het prototype van de brug hebben de ingenieurs van Royal HaskoningDHV sensoren aangebracht, die kracht, doorbuiging, versnelling en temperatuur kunnen meten. Die geven informatie over de stijfheid en sterkte van de brug, en over hoe het materiaal reageert op veranderende temperaturen.

16 meter

Het prototype van de brug is slechts een tussenstap, vertelt Van Wingerden van CEAD. ‘De volgende versie moet 4 meter lang zijn, en uiteindelijk willen we naar 16 meter.’ Die laatste is groot genoeg om te fungeren als echte voetgangersbrug.

Voordat die er ligt, is nog wel een paar jaar aan testen en onderzoeken nodig. Met de huidige printer zijn maar onderdelen tot 4 meter lang te printen, dus een grotere brug zal in segmenten geprint moeten worden.

Beeldmateriaal Royal HaskoningDHV / DSM / CEAD