Nederlandse textielsector hoopt op revival

Het is het ultieme doel van de textielbranche: alle gerecyclede vezels weer volledig als garen gebruiken. Anno 2017 is een trui met 45 % gerecycled materiaal echter al heel bijzonder. Chemische recycling kan daar verandering in brengen. Maar ook het ontwerpproces moet op de schop.

Als het gaat om textielrecycling in Nederland, dan kun je haast niet om Frankenhuis heen. Het bedrijf, gevestigd op een industrieterrein in het Twentse Haaksbergen, is het enige in Nederland dat beschikt over een kledingvervezelmachine. Jaarlijks gaat hier 7000 ton afgedankte en niet meer draagbare kleding door de shredder; in de toekomst misschien zelfs 15 000 ton.

Van het fijne stof laat Frankenhuis papier maken

Daarbij gaat het niet alleen over consumentenkleding. Ook grote volumes bedrijfskleding van bijvoorbeeld IKEA, Lidl, ANWB, Defensie en ABN AMRO gaan hier door de vervezelaars. Voor het bredere perspectief: jaarlijks dankt Nederland 255 000 ton textiel af, waarvan 155 000 ton wordt verbrand. Circa 71 000 ton wordt als kleding hergebruikt; het merendeel daarvan gaat naar het buitenland. De sector komt nu met allerlei innovaties in actie om die afvalberg terug te dringen.

Visitekaartje

Textielrecycling is op zich niet nieuw. Salomon Frankenhuis was in 1874 oprichter van het familiebedrijf voor de verwerking van industrieel textielafval uit de regio. Vorig jaar kwam het in nieuwe handen. Een van de eerste investeringen die drs. Hannet de Vries en ing. Tich Vanduren deden, was de aanschaf van gesloten stoffiltersystemen. Van boven is te zien hoe door de pijpen van de stoffilters ladingen fijn, blauw stof voorbijschieten dat overblijft bij de verwerking van het textiel. ‘Vroeger ging het stof door de hele fabriek’, vertelt De Vries. ‘Mensen liepen als blauwe smurfjes rond. Wij vonden dat niet oké.’

Ronddraaiende cilinders met pinnetjes ontrafelen het textiel

Van het fijne stof laat Frankenhuis sinds kort papier maken. De Vries toont haar visitekaartje, dat dezelfde denimblauwe stof bevat die we in de machine voorbij zagen komen. Een drukkerij vermengt het stof uit de filtermachine met nieuwe cellulosevezels, nodig om het papier zijn stevigheid te geven.

Met het maken van papier uit textiel, maar ook plastickorrels, wandbekleding, isolatiemateriaal en auto-onderdelen, wordt het productenpalet van Frankenhuis steeds diverser. De Vries en Vanduren zoeken almaar nieuwe, creatieve toepassingen voor het eindproduct van hun vervezelmachine.

Geen downcycling

Deze machine is een langgerekt apparaat met grote tamboerijnen; ronddraaiende cilinders met pinnetjes die het textiel ontrafelen waardoor het er als een vezelmengsel weer uit komt. Deze manier van mechanisch recyclen heeft geen water en chemicaliën nodig en levert nauwelijks afval op – afgezien van de ritsen en knopen, waarvoor de eigenaren nog een oplossing zoeken. Het vervezelen kost alleen stroom, waar de ruim tweeduizend zonnepanelen op het dak voor een vijfde in voorzien. En dat terwijl textielproductie wél enorm belastend is voor het milieu: een kg katoen vergt 8000 l water en geeft een CO2-uitstoot van 5 kg.

De vezels van gedragen kleding zijn versleten en worden door het recyclingproces korter

Het ultieme doel is om textiel uit de neerwaartse spiraal van downcycling te halen en vezels een-op-een te kunnen hergebruiken als garen. Zo ver is het nog lang niet. ‘Wij krijgen vooral post-consumerkleding; een ingewikkelde stroom om te recyclen omdat de samenstelling steeds verschillend is’, zegt De Vries. ‘Dat ligt anders bij mono-stromen zoals jeans en acryl.’

Het kledingmerk BlueLoop gebruikt de vervezelde jeans van Frankenhuis bijvoorbeeld om er in Italië nieuw garen van te laten spinnen. Dat levert shirts en truien op die doorgaans voor 30 % uit gerecyclede vezels bestaan.

Viltachtige stoffen

Het probleem van zowel gemengde stromen als monostromen is dat de vezels van gedragen kleding versleten zijn en door het recyclingproces korter worden, terwijl er lange vezels nodig zijn voor mooie, fijne stoffen. In dunne T-shirts zijn daardoor slechts 10 % gerecyclede vezels te verwerken. Bij grof gebreide truien is meer mogelijk; daarvan verkoopt BlueLoop exemplaren met 45 % gerecyclede vezels. Monostromen zoals de jeans die BlueLoop gebruikt, zijn echter beperkt beschikbaar.

‘Onze grootste afzetmarkt vinden wij toch in viltachtige stoffen’, zegt De Vries. Dat het maken van dit soort materialen wordt gezien als downcycling irriteert haar. ‘Neem het gebruik van geperste vezels als isolatiemateriaal in auto’s. Hoe lang gaat een auto wel niet mee in vergelijking met een T-shirt? Het is een lichtgewicht materiaal dat zorgt voor goede demping en akoestiek. En auto’s worden na afloop compleet gerecycled, dus dat isolatiemateriaal vindt ook wel weer zijn weg.’

Magnetronstraling

Voor sommige textielstromen kan chemisch recyclen een alternatief zijn. Daarmee is het mogelijk om cellulosepulp te maken van katoen (zie ‘Oud katoen wordt nieuw katoen’). Dat leidt tot nieuw virgin katoengaren waardoor kleding van 100 % gerecycled katoen mogelijk wordt. Frankenhuis gaat hiervoor de vezels aanleveren.

Eigenlijk moet circulair textiel beginnen met een verantwoord ontwerp. Vanuit brancheorganisatie Modint is ir. Peter Koppert een van de grondleggers van een circulaire roadmap van de Nederlandse textielbranche. De branche wil ook aan de ontwerpkant meer rekening gaan houden met de recyclebaarheid. ‘Kledingmerken moeten vanuit het beschikbare doek en garen gaan ontwerpen’, vindt Koppert. Zo is er in het Verenigd Koninkrijk een garen gemaakt dat, na behandeling met magnetronstraling, eenvoudig uit elkaar is te trekken. Hierdoor zijn labels, ritsen en knopen eenvoudig te verwijderen en blijven er uniforme vezels over die makkelijk opnieuw tot garen zijn te spinnen. Het Nederlandse Groenendijk Bedrijfskleding heeft als eerste een circulaire kledinglijn gemaakt van dit garen.

Aangezien zo’n 80 % van alle geproduceerde textielvezels in kleding terechtkomt, moet vooral de kledingsector in actie komen, vindt Koppert. ‘Met het toevoegen van bijvoorbeeld metalen onderdelen of plastic opdrukken aan kleding heeft de industrie zichzelf alle vrijheden toegeëigend; daar moet nu een correctie op komen.’ En dat lijkt ook te gebeuren. De Britse Ellen MacArthur Foundation lanceerde afgelopen voorjaar bijvoorbeeld het Circular Fibres Initiative, waar onder andere H&M en Nike zich bij hebben aangesloten.

Productie terughalen

Verder zijn er Europese onderzoeksprojecten die als doel hebben om 5 % van de mondiale productiecapaciteit terug te halen naar Europa. Ook Nederland kan via de circulaire weg mogelijk textielproductie terughalen, denkt Koppert. ‘We willen het Twentse cluster, met onder andere Frankenhuis, Enschede Textielstad en Saxion Hogeschool, bundelen tot een Circular Textile Valley. Daar moeten proefprojecten komen voor circulair textiel. Als die succesvol zijn, zul je zien dat er weer wordt geïnvesteerd in de Nederlandse textielproductie.’(Amanda Verdonk)

Oud katoen wordt nieuw katoen

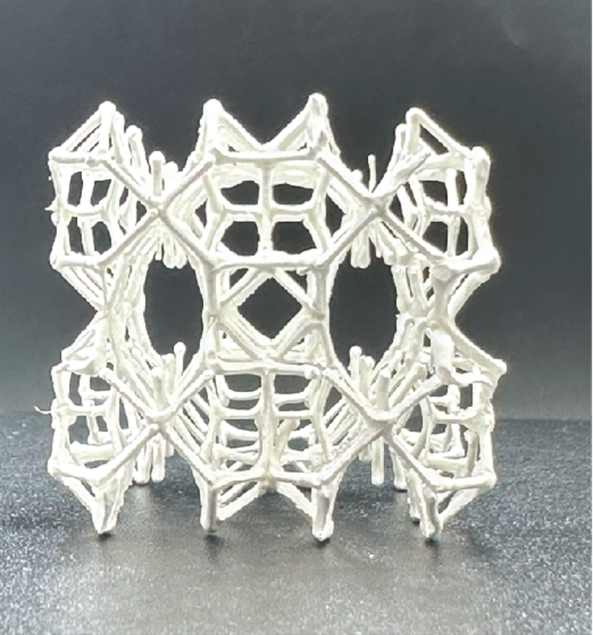

Kleding van 100 % gerecycled katoen is misschien niet mogelijk met een mechanisch proces, maar wel met een chemisch proces. Saxion Hogeschool ontwikkelde een nieuwe vezel, genaamd SaXCell, die volledig is gemaakt van gebruikte katoenvezels.

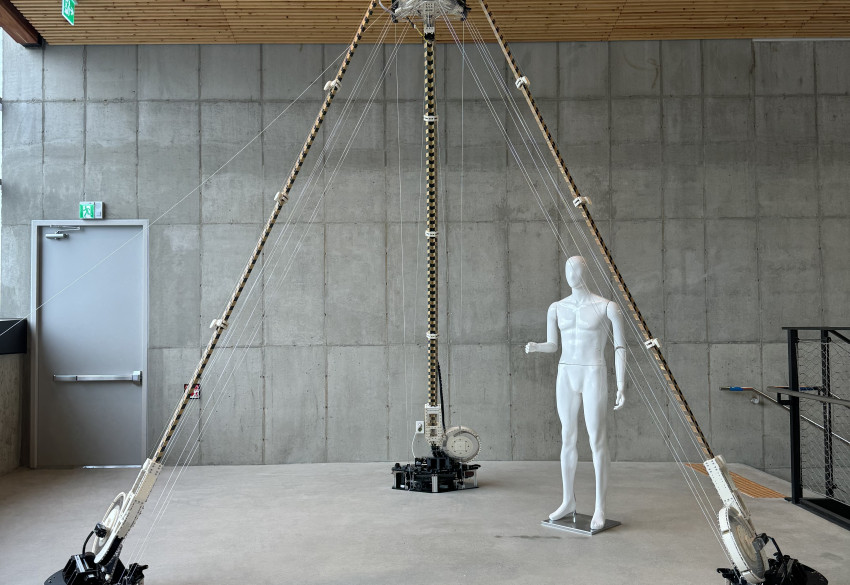

Via een chemisch proces worden katoenvezels omgezet in cellulose, de bouwstof voor katoendraad. Zo ontstaat een stroperige vloeistof (viscose) die met behulp van een extruder tot dunne filamenten wordt geperst. Een spinnerij kan daar vervolgens garen van produceren. Met SaXCell zijn al meerdere experimenten gedaan op bestaande installaties van Nederlandse textielproducenten.

Het chemische proces heeft een grotere milieu-impact dan mechanisch vervezelen omdat er water en chemicaliën voor nodig zijn. Uit labtests blijkt dat de productie van 1 kg SaXCell-vezel 120 tot 150 l water gebruikt. ‘Maar dat is minder dan bij de gangbare vezelproductie’, zegt initiatiefnemer dr.ing. Gerrit Bouwhuis.

Onlangs maakte werkkledingproducent Havep in een demonstratieproject kleding van 100 % gerecycled katoen op basis van deze vezel. Bouwhuis wil uiteindelijk een fabriek waarmee op jaarbasis 10 miljoen kg katoenvezel kan worden geproduceerd en is daarvoor naarstig op zoek naar financiers.