Het kost weinig energie om deze auto te maken

Auto’s worden steeds zuiniger in gebruik dankzij het gebruik van lichte materialen. Helaas kost het produceren van materialen als aluminium en carbon bakken met energie. Daar proberen de studenten van team TU/ecomotive uit Eindhoven wat aan te doen, met een auto gemaakt van vlasvezels en een bioplastic uit suiker. Die materialen kost zo’n zes keer minder energie om te maken dan andere lichtgewicht materialen.

Het is een geinig blauw autootje geworden, de Noah. En de modern ogende stadsauto haalt ook nog knappe prestaties. Op zijn twee elektromotoren rijdt hij superzuinig, omgerekend naar benzinekilometers 1:300. Dat komt vooral door zijn lage gewicht: inclusief 60 kg batterijen weegt de auto maar 420 kg.

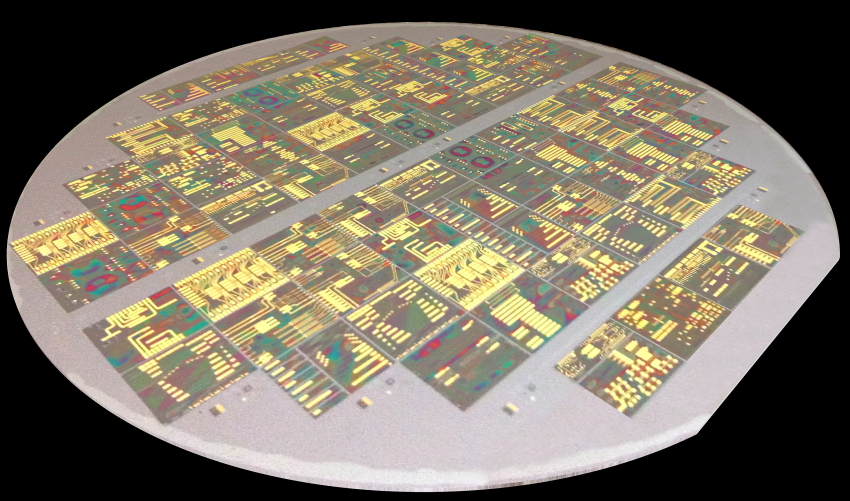

Dat lage gewicht is te danken een bijzondere manier van lichtgewicht construeren. Het chassis van het wagentje is opgebouwd uit zogeheten sandwichpanelen (zie foto hieronder). Dat is een constructiemethode om met lichte materialen toch de benodigde stijfheid te realiseren.

Weinig energie

Maar de studenten van TU/ecomotive legden de lat nog een stapje hoger. Ze gingen op zoek naar materialen die zo weinig mogelijk energie kosten om te produceren. ‘Moderne auto’s als de BMW i3 zijn gemaakt van lichte materialen. Dat is heel goed, want daardoor is hij zuinig in gebruik. Alleen kosten de gebruikte materialen carbon en aluminium veel energie om te produceren’, vertelt Cas Verstappen (geen familie van), student Automotive Technology van de TU Eindhoven. ‘Respectievelijk 185 GJ/ton en 155 GJ/ton. Vergelijk het maar eens met staal, dat 30 GJ/ton aan energie kost om te maken. En ons materiaal kost 33 GJ/ton om te maken.’ De studenten gebruikten zo een lichtgewicht materiaal dat slechts het energieverbruik van staal heeft.

Bioplastic

Team TU/ecomotive kwam uit bij polymelkzuur, een bioplastic gemaakt van suiker. Om het sterke en toch lichte eindmateriaal te maken, legden de studenten een aantal vlasvezels op een rij en impregneerden ze die met het bioplastic. Zo ontstond een dunne tape, waarvan ze acht à twaalf lagen over elkaar heen legden. ‘In alle verschillende richtingen, want zo krijg je een optimale sterkte.’

Dit levert een dun plaatje sterk materiaal op, dat een beetje oogt als hout. Neem nu nog zo’n plaatje en stop daartussen een honingraatstructuur (een geijkte methode om iets licht en toch sterk te maken) en voilà: een sandwichpaneel. En wat daar allemaal mee kan, laat onderstaande computertekening zien: het hele chassis van de Noah is opgebouwd uit dit soort sandwichpanelen.

Crashtests

Dat de auto licht is, OK, maar hoe veilig is hij? ‘Hij is nu al veilig genoeg om mee te gaan rijden. Maar we gaan nog een nummerplaat aanvragen bij de RDW, zodat we er ook mee op de weg mogen. Crashtests kunnen we niet doen, maar we moeten daarbij wel simulaties aandragen die de sterkte van de auto laten zien’, zegt Verstappen.

Een auto van metaal heeft kreukelzones die plastisch vervormen bij een stevige botsing. Dat kan niet met sandwichpanelen. ‘We hebben wel piramidevormige structuren ingebouwd die de functie van de kreukelzone overnemen.’

Verantwoord

De gekozen materialen zijn volgens Verstappen erg verantwoord. Er zijn geen fossiele brandstoffen nodig om ze te maken – in tegenstelling tot carbon. ‘Vlas neemt zelfs CO2 uit de lucht op tijdens de groei van de plant. Dat geldt trouwens ook voor suiker’, zegt Verstappen. Aan het eind van zijn levensduur kan het biocomposiet worden vermalen en als grondstof dienen voor andere producten. Niet-biologische onderdelen, zoals staal, kunnen mee in bestaande recyclingsprocessen.

Bewust maken

Noah haalt 110 km/h en heeft op volle accu’s een bereik van 240 km. Toch zal hij niet in productie worden genomen. Het doel van team TU/ecomotive is om autobouwers bewuster te maken van de mogelijkheden van lichter construeren met energiezuinigere materialen. ‘Maar de sector is heel behoudend, dus wij hopen de fabrikanten een beetje te kunnen inspireren. We hebben al een paar afspraken staan om langs te gaan bij autofabrikanten.’

Verstappen denkt dat verandering in de autobranche traag zal gaan. ‘Ik hoop dat stapje voor stapje meer natuurlijke materialen hun intrede doen. Sommige bedrijven hebben het al op de radar staan, zoals BMW dat in zijn i3 bamboegras in de deuren verwerkt. Het zal altijd eerst gebeuren bij onderdelen waar de veiligheid niet op hangt.’

De studenten van TU/ecomotive presenteren hun Noah morgen bij sponsor Suikerunie aan de deelnemende bedrijven en de pers. De dag erop is er een demonstratierit in Eindhoven.

Beeldmateriaal TU/ecomotive / Bart van Overbeeke