Grondstof 3D-printer uit gerecycled plastic en papier

Gerecycled plastic van waterflesjes is, gemengd met fijngemalen papier, een prima grondstof voor 3D-printers. Dat blijkt uit onderzoek van het Amerikaanse leger. Dit betekent dat militairen op een legerbasis razendsnel nieuwe materialen voor 3D-printers kunnen maken uit afval . Dan zijn er geen grote voorraden meer nodig.

Militairen moeten soms weken wachten op reserveonderdelen voor hun uitrusting, voertuigen of hun barakken, zeker als ze aan het front vechten, waar de bevoorrading lastig is. Het ideaal is om deze vervangende onderdelen ter plaatse te 3D-printen. Maar aan het front is het niet eenvoudig om grote voorraden printmateriaal mee te slepen. En als je nieuwe grondstof voor een 3D-printer bestelt, kan het weken duren voor die aankomt.

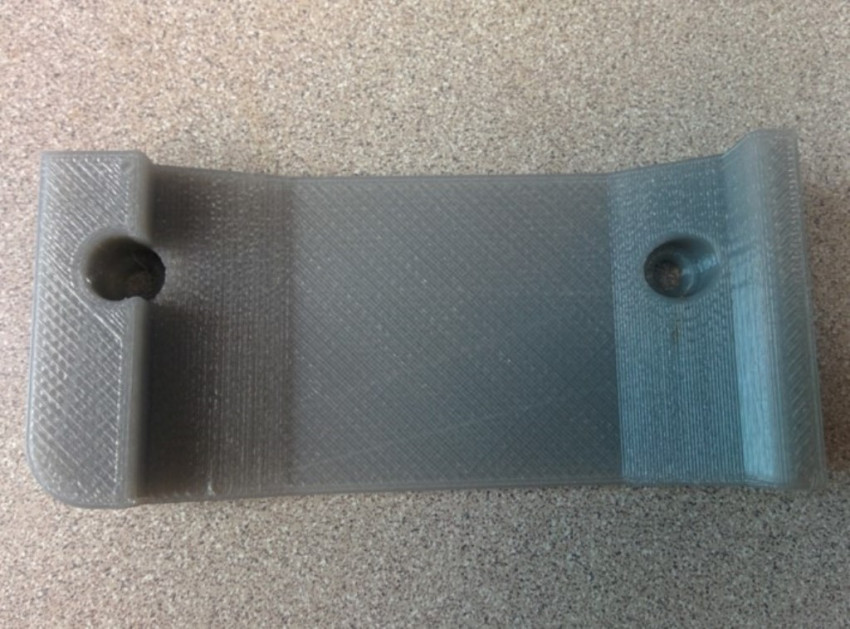

Daarom gingen wetenschappers en ingenieurs van het US Army Research Laboratory aan de slag met het afval dat op zo’n legerbasis beschikbaar is: bergen waterflesjes, papier en karton. Dat blijkt allemaal bruikbaar om ‘nieuwe’ grondstoffen van te maken die je in een 3D-printer kunt stoppen. Vervolgens maakt die printer een reserveonderdeel. Op de openingsfoto is een haak te zien om de radio aan te hangen in een militair voertuig.

Inzamelen en versnipperen

De waterflesjes van PET (polyetheentereftalaat) waren het gemakkelijkst om te recyclen. Dit is een kwestie van inzamelen van de flesjes, het spul versnipperen en laten smelten. Zo krijg je een nagenoeg nieuwe grondstof die te gebruiken is in een 3D-printer en het materiaal geeft goede resultaten, volgens de onderzoekers. De producten die ze met dit hergebruikte materiaal printten, waren even sterk en buigzaam als producten die met gloednieuw PET waren geprint.

Mengen

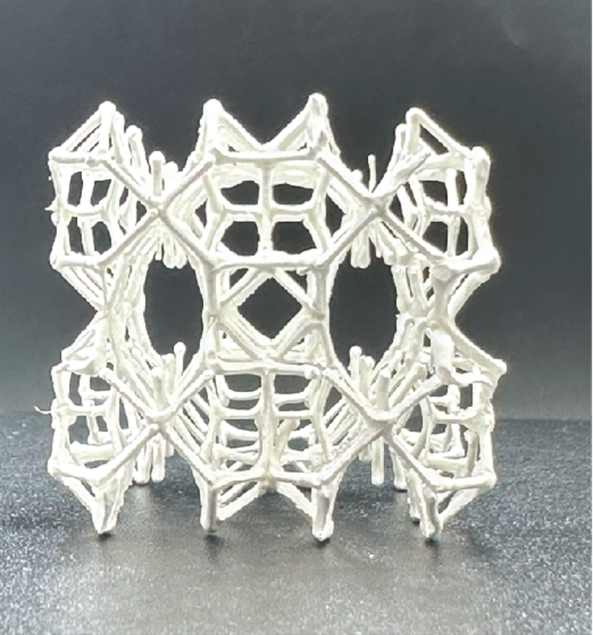

Lastiger bleek het om polypropeen (PP), waar onder andere yoghurtbakjes van zijn gemaakt, opnieuw te gebruiken voor 3D-printen. Als je het materiaal voor de tweede keer gebruikt, is het niet sterk genoeg. Daar legden de materiaalwetenschappers van het Amerikaanse leger zich echter niet bij neer. Ze mengden heel fijne (10 – 30 micron) papiervezels, verkregen door papier en karton heel fijn te malen, bij in de kunststof; zie foto's hieronder. Zo ontstond een composietmateriaal van PP en cellulose dat goed te verwerken is met een 3D-printer. Uit tests bleek dat het PP sterker was geworden door het bijmengen van de cellulosevezels.

Dit betekent in principe dat het afval van een legerbasis gebruikt kan worden om nieuwe materialen te maken voor in 3D-printers. De materiaaleigenschappen kunnen wel van keer tot keer een beetje verschillen, omdat je de precieze samenstelling van het gerecyclede materiaal niet helemaal in de hand hebt. ‘Hier moet je het proces op inrichten, bijvoorbeeld door elke keer de viscositeit van een nieuwe batch grondstof te meten’, zegt een woordvoerder van het US Army Research Laboratory.

Container

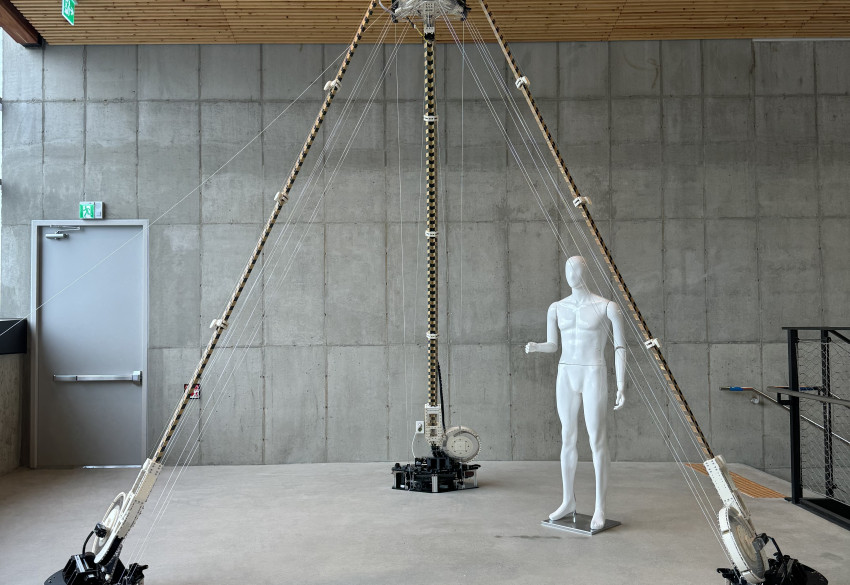

Nu is aangetoond dat je uit afval nieuwe grondstoffen voor 3D-printers kunt maken willen de onderzoekers als volgende stap een container inrichten waar speciaal getrainde soldaten deze grondstoffen zelf kunnen bereiden. Ook werken onderzoekers aan een 3D-printer die geen plastic filamenten als invoer nodig heeft, maar korreltjes. Dit zou een geschiktere manier zijn voor het 3D-printen van hele grote onderdelen. ‘We moeten nog veel leren over hoe we deze materialen het beste kunnen verwerken en met welke toevoegingen we hun eigenschappen kunnen verbeteren’, aldus chemicus Nicole Zander in het persbericht. ‘We staan nog aan het begin.’

Hier een interview met de betrokken onderzoekers van het Amerikaanse leger:

Beeldmateriaal Nicole Zander / US Army Research Laboratory