Zuinig met zwarte massa

BMW Group is een samenwerking gestart met batterijrecyclingbedrijf SK tes. Vanaf nu haalt de autofabrikant kobalt, nikkel en lithium terug uit afgedankte hoogspanningsbatterijen van elektrische BMW’s.

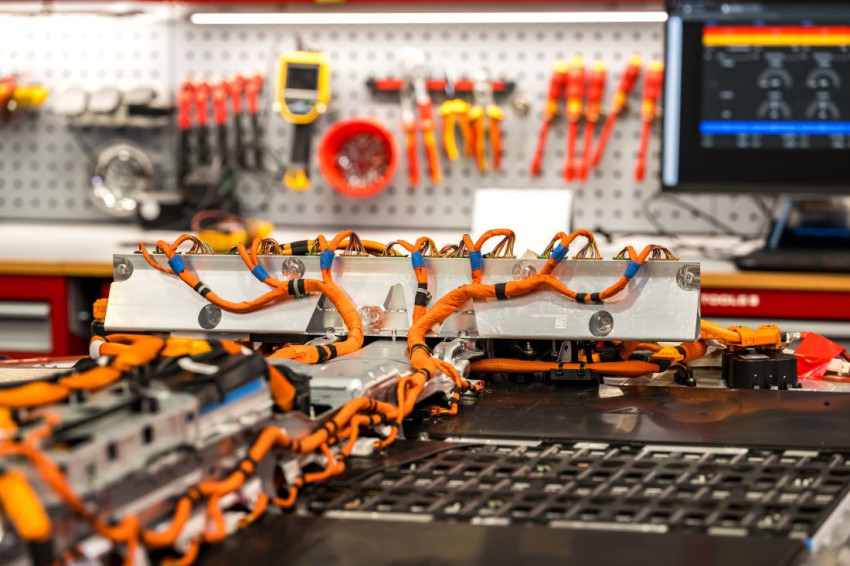

Op het terrein van circulariteitsbedrijf SK tes, in de Rotterdamse Europoort, bevinden zich twaalf blauwe zeecontainers. Ze staan ver uit elkaar, de onderlinge afstand is aan alle kanten tien meter. Dat is niet omdat het bedrijf een overschot aan ruimte heeft, maar voor de veiligheid.

SK tes verwerkt hier hoogspanningsbatterijen uit BMW’s en brandgevaar is daarbij wel de lastigste component. In de containers wachten de accu’s tot ze aan de beurt zijn om te worden verwerkt in de fabriek aan de andere kant van het terrein.

Het is 3 februari, een koude maar zonnige maandag, als enkele journalisten een rondleiding krijgen door de loodsen, langs de accu-ontlader, de droger, de batterijenhakselaar en de scheidingsapparaten.

Samenwerking

SK tes en BMW Group vormen sinds eind vorig jaar een partnerschap. BMW levert vanaf nu alle niet meer bruikbare BMW-hoogspanningsbatterijen uit de ontwikkeling, productie en markt in bij SK tes. Het recyclingbedrijf zet de batterijen vervolgens om in hoogwaardige grondstoffen, die opnieuw worden gebruikt om batterijen te maken.

De fabriek in Rotterdam is op 1 november 2024 geopend. Hier worden de afgedankte BMW-batterijen gescheiden in koper, aluminium, plastics en ‘zwarte massa’.

Deze black mass, een tamelijk zwaar, zwart poeder dat de metalen kobalt, nikkel en lithium bevat, gaat vervolgens naar een chemische fabriek. Daar worden de kostbare metalen eruit gehaald via hydrometallurgie: een extractiemethode met chemicaliën in een oplossing. Met dezelfde methode haalt men metalen uit ertsgesteente.

Oververhittingsgevaar

Terwijl een werknemer van SK tes demonstreert hoe het volledig ontladen van een afgedankte hoogspanningsbatterij in zijn werk gaat – brandgevaar ligt altijd op de loer – gaat er opeens een alarm af. Even negeert hij het, dan besluit hij er toch iets over te zeggen. ‘Dat komt niet uit onze fabriek hoor’, stelt hij de journalisten gerust. Dat kan kloppen: het is de eerste maandag van de maand en inmiddels precies twaalf uur.

Dat is maar goed ook, want juist brandgevaar maakt deze eerste stap in het recyclingproces ingewikkeld. De stroom wordt met speciale apparatuur door elektriciteitskabels uit de batterijpakketten weggetrokken. Wat het spannend maakt, is de kans op oververhitting. Om in de gaten te houden of alles nog goed gaat, hangt boven elk batterijenpakket een infraroodcamera die registreert of de batterijen niet te heet worden. Het maximum schommelt tijdens de demonstratie rond de 23 graden Celsius.

Voorlopig wordt de stroom teruggegeven aan het net, vertelt Jörg Lederbauer, vice-voorzitter circulariteit bij BMW. Op termijn hoopt het bedrijf een eigen energiesysteem te hebben waarin het de energie kan opslaan en gebruiken voor in het kantoor. ‘Voor de machines in de fabriek, zoals de shredder, zit er in de accu’s bij lange na niet genoeg’, zegt Lederbauer. Een grote accu kan zeventig kilowattuur aan elektrische energie bevatten en in de fabriek in minder dan een uur worden leeggetrokken. ‘Maar ze komen meestal natuurlijk niet vol binnen’, zegt Lederbauer, ‘al bevat een accu die officieel is leeggereden in de praktijk nog altijd rond de 30 procent van de energie. Als je er meer uit trekt, beschadigt de batterij.’

Foto's : BMW Group

Verder lezen?

Dit is niet het hele artikel. Lees het volledige verhaal over het recyclen van hoogspanningsbatterijen uit BMW's in het maartnummer van De Ingenieur.

Koop de digitale versie voor € 9,75 of neem een abonnement!