Meer grip op metaalmoeheid

Metaalconstructies die wisselend worden belast, kunnen na verloop van tijd bezwijken. Om dit te voorkomen rekenen ingenieurs nog met een formule uit de jaren zestig van de vorige eeuw. Onderzoekers van NLR hebben die formule nu verbeterd.

Een stalen windturbinemast die ineens knakt, een brug die op stel en sprong moet worden gesloten vanwege ontdekte scheuren in het metaal. Overal waar metaalconstructies sterk wisselende krachten te verduren krijgen, kan metaalmoeheid optreden. De wind beukt soms zacht, dan weer hard tegen de mast. Over een brug rijdt het ene moment een lichte personenauto, even later een achttientonner.

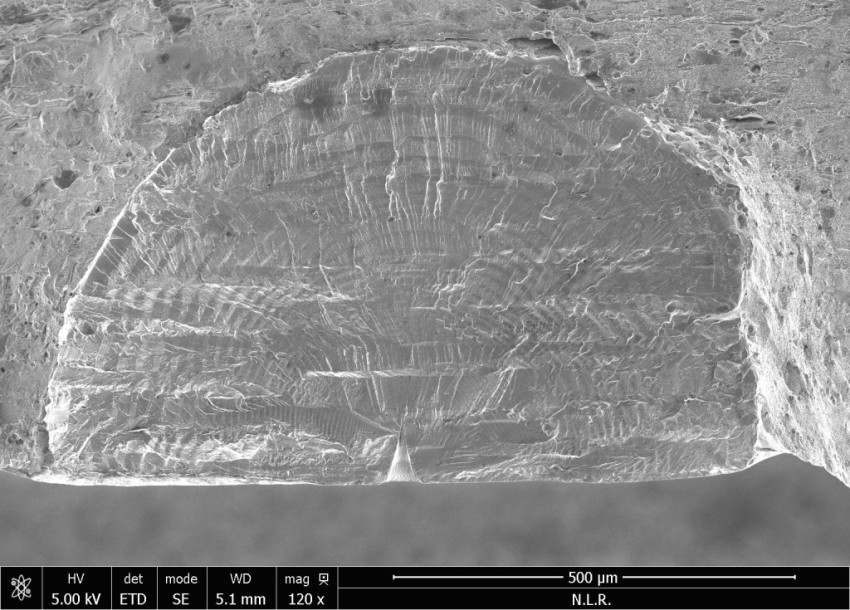

Het woord ‘metaalmoeheid’ dekt de lading niet helemaal van wat er op microscopisch niveau gebeurt. In het metaal zit vaak al een minuscuul en nog onschuldig scheurtje dat zich door al die wisselende krachten in verschillende richtingen uitbreidt. Dat gaat langzaam maar zeker door, tot het moment dat de spanning die zich rond de scheur heeft opgebouwd te groot wordt en het metaal helemaal doorscheurt.

‘We gebruiken de term “vermoeiing” als een constructie bezwijkt door een wisselende belasting waarbij de krachten op zichzelf te laag zijn om voor direct bezwijken te zorgen’, zegt Emiel Amsterdam, senior scientist op de afdeling Aerospace vehicles structural integrity & lifecycle support van het Koninklijk Nederlands Lucht- en Ruimtevaartcentrum (NLR).

Patroon herkennen

Toen hij een tien jaar geleden metingen deed aan metalen, zag hij iets onverwachts. De proefstukken van metaal die hij aan belastingtests onderwierp, hielden het steeds twee keer zo lang vol als op basis van de theorie te verwachten viel. ‘Ik weet nog dat ik verwachtte na een week klaar te zijn, maar de proef liep twee weken door’, vertelt Amsterdam.

Toen hij dit nog een paar keer zag gebeuren, begon hij een patroon te herkennen. ‘De experimenten duurden grofweg twee keer zo lang als verwacht. Ik begon te vermoeden dat de formule waarmee we het faalmoment van metaal konden voorspellen, niet helemaal klopte.’

Samen met enkele partners, waaronder ook vliegtuigbouwers als Embraer en Airbus, zette Amsterdam een project op om de betreffende formule te verbeteren: prediction of fatigue in engineering alloys (PROF).

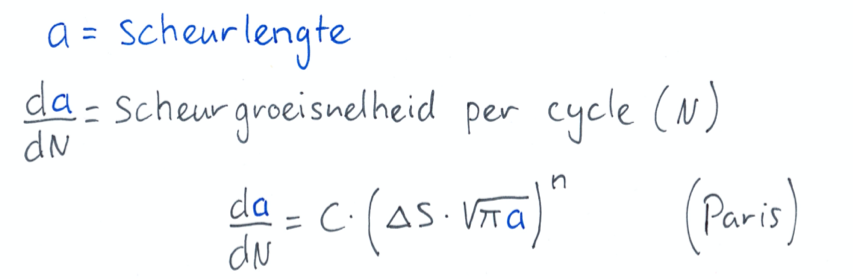

‘Onderzoekers en ingenieurs in de vliegtuigbouw werken allemaal met de Wet van Paris, de formule voor faalgedrag van metalen die in alle studieboeken staat.’ Die formule dateert uit de jaren zestig van de vorige eeuw en is gebaseerd op de lengte en het elastisch rekveld rond de scheur. ‘We kwamen er achter dat zij allemaal correcties op de voorspellingen maakten.’

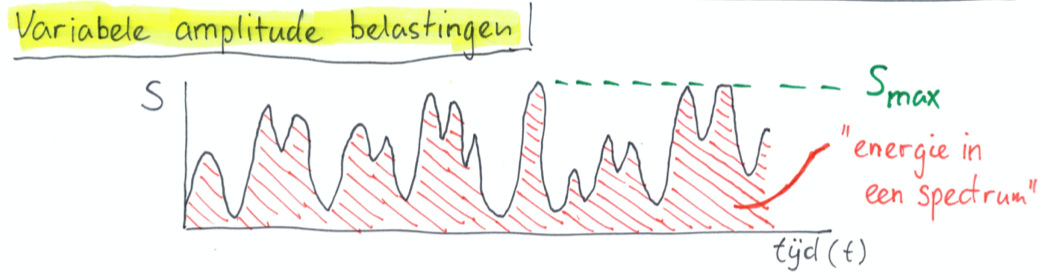

Een aanwijzing dat er iets aan de hand is met de Wet van Paris. Met name voor variërende wisselende belastingen – denk aan turbulentie bij een vliegtuig of verschillende voertuigen op een brug – geeft die wet slechte voorspellingen voor de levensduur van metalen constructies.

Scheurgroeisnelheid

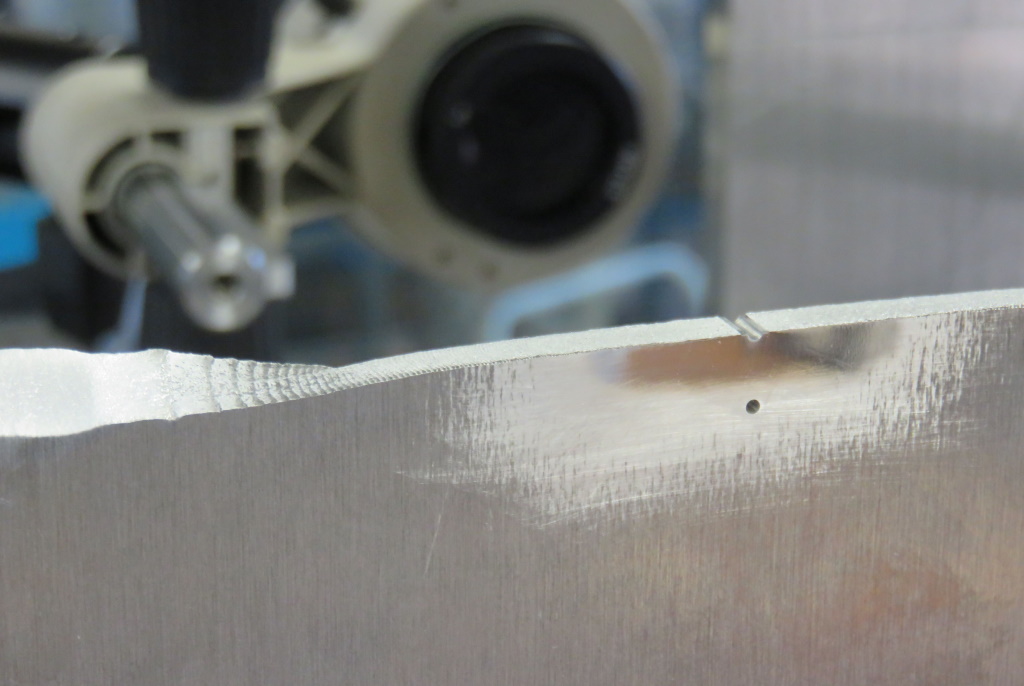

In het onderzoeksproject voerde Amsterdam experimenten uit waarbij een proefstuk wisselend werd belast en de lengte van een scheur in de tijd werd gemeten als functie van het aantal (belasting)cycli. ‘De afgeleide van deze grafiek is de scheurgroeisnelheid. Doordat we erin slaagden betere data uit deze tests te krijgen dan anderen, wisten we hoe we de formule moesten aanpassen.’

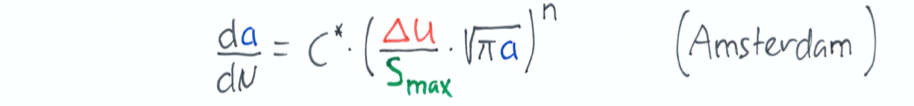

Amsterdam en collega’s ontwikkelden een formule die ten grondslag ligt aan de Wet van Paris. ‘Net als bij de Wet van Paris gaat de nieuwe formule uit van de scheurlengte, maar in plaats van het verschil in maximale en minimale belasting tijdens een wissel gebruiken wij de potentiële elastische energie in een materiaal en de grootte van het plastisch rekveld voor de vermoeiingsscheur. Als je die op elkaar deelt, volgt daaruit de Wet van Paris.’ De nieuwe formule is nu universeler toepasbaar.

kanten op totdat proefstuk in één keer in tweeën breekt. Op de foto is alleen het onderste gedeelte van het proefstuk te zien. Met de optische microscoop op de achtergrond werd de scheurlengte tijdens de test gemeten. Foto: NLR

Wedstrijd

De ontwikkelde formule mocht zich in 2020 bewijzen bij een wedstrijd voor het voorspellen van vermoeiing van aluminium proefstukken, waaraan wetenschappers uit de hele wereld meededen. Daar won het team van NLR. ‘Zelfs van een team van de US Air Force, dat al jaren met dit probleem bezig is’, zegt Amsterdam.

De deelnemende teams moesten van drie aluminium panelen berekenen hoe die zich zouden houden na jaren van wisselende cyclische belasting; min of meer wat een vliegtuigconstructie ondervindt. ‘Die variabele amplitude van de belasting konden we tot voor kort niet betrouwbaar berekenen’, zegt Amsterdam. ‘De constructie krijgt een heel spectrum aan verschillende belastingen te verwerken.In de wedstrijd hebben we een relatief simpele aanpak gehanteerd, waarbij we het belastingsspectrum namen en op basis van de energie die daarin zit, de tijd schatten waarna de proefstukken zouden bezwijken.’

Veiligheidsfactor

De nieuwe formule kan miljoenen aan besparingen opleveren voor vliegtuigbouwers en luchtvaartmaatschappijen. Op dit moment worden vliegtuigconstructies en onderdelen nog ontworpen met een flinke veiligheidsfactor – het metaal is iets dikker dan strikt genomen nodig is – om te voorkomen dat ze bezwijken. Dat behoudend ontwerpen is te begrijpen, maar ‘als ontwerpers straks nauwkeuriger en betrouwbaarder kunnen voorspellen hoe lang een constructie meegaat, dan kunnen ze ofwel zorgen dat er langer kan worden gevlogen of dat er lichtere constructies worden ontworpen. Beide zaken zijn gunstig voor de kosten van vliegtuigen én voor het milieu,’ zegt Amsterdam.

Inmiddels is er een vervolgproject gestart om de formule verder te verbeteren en de kennis over te dragen aan de industrie.

Openingsfoto Foto van een vermoeiingsbreukvlak gemaakt met een elektronenmicroscoop, 120 keer vergroot. Foto: NLR

Illustraties en formules: Emiel Amsterdam (veel dank!)