Keramiek als bouwmateriaal

Bouwkeramiek is een groeimarkt. Een van de bedrijven die daarvan profiteert, viert dit jaar z'n 450ste verjaardag.

Geglazuurde tegeltjes, beschilderde vazen, een sierlijk mandje. Keramiekfabriek Tichelaar wordt veelal geassocieerd met breekbaar sieraardewerk. Maar dat is allang niet meer terecht, zegt directeur Harm van der Ploeg. Want inmiddels is bouwkeramiek het belangrijkste product van het Friese bedrijf.

Veilig achter een hek spuwt een 3D-printer laagje voor laagje panelen uit, een grillige vorm van veertig bij veertig centimeter groot. Straks gaan de verse kleivormen de oven in om te worden gebakken, waarna ze worden geglazuurd.

Een stukje verderop in de grote werkplaats van Koninklijke Tichelaar liggen al grote partijen voltooide keramieken panelen te drogen. Hun diepblauwe kleur verandert met de lichtinval.

Bouwkeramiek staat nu centraal

Bij een rondleiding door de keramiekfabriek wordt snel duidelijk dat het bij Tichelaar allang niet meer draait om siertegeltjes en breekbare vaasjes. Sinds een jaar of tien is de productie van bouwkeramiek de kernactiviteit van het oeroude bedrijf.

‘Op een kaart uit 1572, de tijd dat de Watergeuzen hier actief waren, staat op de plek waar onze oude fabriek stond – hier even verderop – al vermeld dat er een brícceria was gevestigd’, zegt directeur Harm van der Ploeg. ‘Dus Tichelaar is al zeker 450 jaar oud.’

Het was geen toeval dat de keramiekindustrie juist hier opbloeide. Deze omgeving is een kleigebied bij uitstek, dus de belangrijkste grondstof was altijd voorhanden. De groeven zullen echter eens uitgeput raken en de kleur van de Friese klei staat veel van de huidige toepassingen in de weg, zegt Van der Ploeg. De meeste klei komt nu uit Duitsland.

Bouwkeramiek dient om een gebouw aan te kleden

Verreweg de meeste keramiek die de fabriek in Makkum verlaat, gaat inmiddels naar bouwprojecten: in Nederland, maar ook ver daarbuiten. ‘Onder bouwkeramiek verstaan we alle keramiek die wordt gebruikt om een gebouw aan te kleden, van vloer- en geveltegels tot aan dakpannen,’ zegt Van der Ploeg.

Voorheen had de buitenste schil van een gebouw ook een bouwkundige functie, maar dat is nu veel minder het geval. ‘Van een dragend element is de gevel een soort regenjas geworden’, zegt Van der Ploeg. ‘Architecten vinden keramiek mooi materiaal en kunnen zich ermee onderscheiden. Daarnaast dragen mooie gevels bij aan de leefbaarheid.’

Makkums glazuur

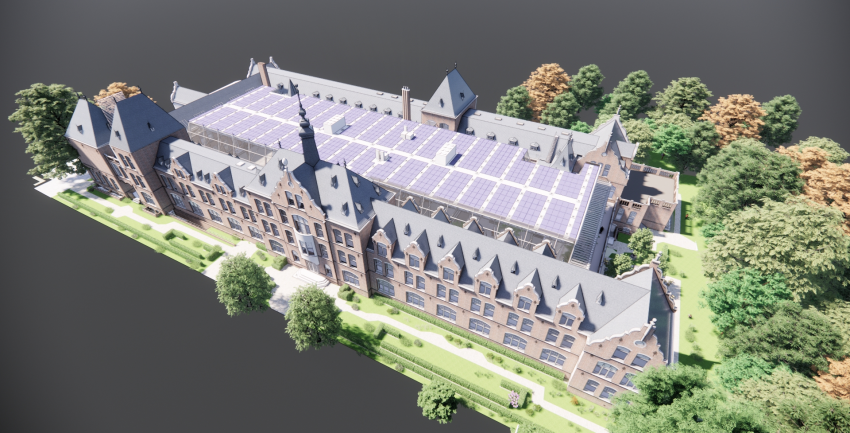

Op z’n laptop laat Van der Ploeg een reeks voltooide bouwprojecten zien waarvan het aangezicht goeddeels wordt bepaald door Makkums glazuurwerk op de gevel. Van de Haarlemse Stadsschouwburg tot het Pontsteigergebouw in Amsterdam.

Voor het zeven verdiepingen tellende Kenniscentrum van de TU Eindhoven ontwikkelde Tichelaar speciale glazuren met de uitstraling van geanodiseerd aluminium en nikkel. Door die in de gevel met elkaar te combineren, lijkt de kleur van het gebouw voortdurend te veranderen, naar gelang het moment van de dag of het weertype.

In de gevel van de recent geopende nieuwbouw van het Museum Arnhem zijn 82.000 Tichelaartegels gebruikt, met de hand gemaakt. Het bekende ‘ei’ bovenop Museum de Fundatie in Zwolle komt uit de Tichelaarfabriek. Architecten in onder meer New York en Calgary kozen ook voor Fries bouwkeramiek.

Huis van Delft

In een aparte ruimte binnen de werkplaats buigen schilders zich over enorme raamwerken vol tegels. Ze werken aan een grote klus die Tichelaar ‘zo vier jaar werk’ oplevert. Het nieuwe Huis van Delft wordt een appartementencomplex met op de begane grond een Innovation Gallery, waarbij onder meer de Technische Universiteit en ingenieursbureau Royal HaskoningDHV zijn betrokken.

Beeldbepalend worden de honderdtwintigduizend tegeltjes (dertien bij dertien centimeter) op de binnengevels van de drie zogenaamde inverse-huisjes – die nu stuk voor stuk worden beschilderd in Tichelaars eigen atelier. Werk voor een man of zeven.

Duurzame keramiek

Het moest altijd vooral mooi zijn, zegt Van der Ploeg, maar langzaam aan is daar een tweede criterium bijgekomen, ook omdat de klanten daarom vragen: het moet ook zo duurzaam als mogelijk.

‘Niets is zo duurzaam als een honderden jaar oud tegeltje dat niets aan kracht of kleur heeft ingeboet en zo kan worden hergebruikt’, zegt Van der Ploeg, maar intussen experimenteert de fabriek met manieren om ook het productieproces te verduurzamen. Een deel van de ovens is inmiddels elektrisch, al geeft dat soms een ander stookresultaat.

Op zoek naar manieren om de stookkosten omlaag te brengen, werkt Tichelaar nu onder meer samen met ontwerpster Lotte de Raadt, die daarvoor experimenteert met waterijzer. Wordt dit afvalproduct uit de drinkwaterproductie met klei vermengd, dan heeft dat als voordeel dat de oven minder hoog hoeft te worden gestookt. Het geeft bovendien een mooie, rode gloed aan de gebakken klei.

Slibkeramiek

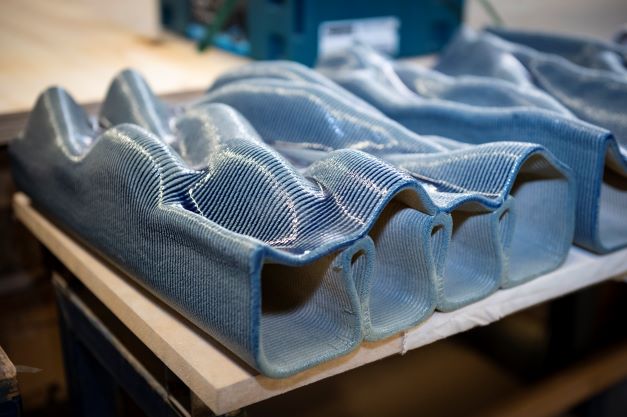

Een tweede experiment gaat in op het grondstoffenprobleem. Bij duurzaamheid hoort ook het lokaal winnen van de benodigde grondstoffen. Lotte Dekker en Gieke van Lon van ontwerpstudio Humade gingen aan de slag met slib uit de Eemshaven en het Eems-Dollardgebied.

Om die gezond en bevaarbaar te houden wordt daar jaarlijks miljoenen tonnen slib opgebaggerd. Een deel ervan wordt sinds enkele jaren aan de oever ontzout en gerijpt tot klei.

Scheelt brandstof en kosten

Om die gezond en bevaarbaar te houden wordt daar jaarlijks miljoenen tonnen slib opgebaggerd. Een deel ervan wordt sinds enkele jaren aan de oever ontzout en gerijpt tot klei.

De klei wordt nu onder meer verwerkt in een dijk, maar toepassing in keramiek is zeker een alternatief als de dijken eenmaal af zijn, zegt Van Lon. Inmiddels is al gebleken dat deze klei goed als grondstof kan dienen.

‘Om het materiaal plastischer te maken, voegen we tot maximaal 30 procent extra ingrediënten toe, maar ook die winnen we zo veel mogelijk lokaal’, zeggen de ontwerpers, ‘onder meer uit afvalstromen van de suikerbieten- en aardappelzetmeelindustrie’.

Eén groot voordeel is nu al gevonden: met sommige recepturen lijkt de glazuur na één stoking bijna verglaasd. Dat scheelt een extra stookbeurt – en een hoop brandstofkosten.

Fotografie: Robert Lagendijk