Vanaf 300 m diepte is subsea aantrekkelijk

Het winnen van olie en gas – beide zijn nog altijd goed voor ruim de helft van de wereldenergievoorziening – gebeurt onder steeds extremere omstandigheden. Zo is diep op zee gaandeweg een heel nieuw technologisch concept ontstaan: onder water op de bodem verrijzen complete installaties die vrijwel autonoom de processing van de fossiele brandstof verzorgen. Welkom in het Atlantis van de olie- en gasindustrie.

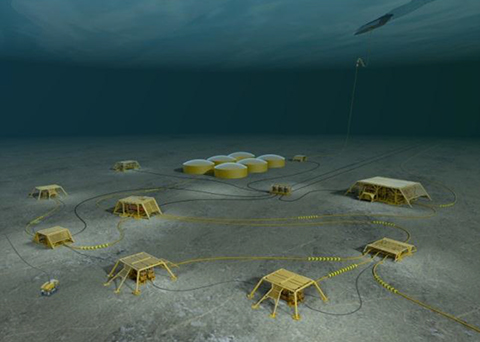

De familie van onderwaterinstallaties. Illustratie Statoil.

Het begon ooit met plaatsing van een vermogen van 200 W op de zeebodem, nu zit de grootste installatie op ruim 12 MW, zo schetst Torstein Vinterstrø MSc, hoofd Portfolio Subsea Compression van Statoil de ontwikkeling in het gebruik van onderwaterapparatuur bij de winning van olie en gas op zee. Verdeelstukken, afsluiters, temperatuur- en drukopnemers, ontwateringsinstallaties, ze zijn naast het gebruikelijke pijpwerk in toenemende mate te vinden bij de olie- en gasbronnen in dieper water. Statoil is er groot mee geworden. Velden als Ormen Lange en Snøvit hebben helemaal geen boven het water staand platform meer, daar staat alles alleen nog maar onder water. ‘Vanaf zo’n 200 tot 300 m is subsea zowel technisch als financieel aantrekkelijk. Met een platform red je het daar sowieso niet, en drijvende installaties zijn bewerkelijk en moeten permanent zijn bemand. Het is een kwestie van uitrekenen wat de minste kosten oplevert.’

Inmiddels is langs de Noorse kust een ware subsea-industrie ontstaan, met Statoil als opdrachtgever, het bedrijf Aker Solutions als belangrijke leverancier van de installaties en de Noorse tak van Technip als degene die de installaties op de zeebodem plaatst. Vooral sinds de jaren negentig is op de Noordzee de subsea-markt gegroeid. Naast de zogeheten Xmas Tree die de productie bij het boorgat regelt, kwamen er ook pompen bij, en later startten de eerste projecten om direct bij het boorgat olie en gas te scheiden. Want hoe dichter bij de bron, hoe kleiner de installaties kunnen zijn.

Statoil komt eind van dit jaar met de nieuwste toevoeging. Het bedrijf installeert dan in het 300 m diepe Åsgard-veld, zo’n 200 km voor de Midden-Noorse kust, een complete gascompressie-installatie. De twee compressors van elk 12 MW moeten zorgen dat de productie in het al ruim tien jaar producerende reservoir aan de gang blijft. ‘We hebben serieus gekeken naar compressie vanaf een drijvend platform, maar alleen al vanwege de energie die zo’n platform voor zichzelf nodig heeft en de extra afstand bij compressie vanaf het zeeoppervlak, besparen we nu zo’n 10 tot 15 MW aan elektrisch vermogen’, zegt Vinterstø, die ook projectmanager is van het Åsgard-veld. De 24 MW die nog wel nodig is, wordt geleverd door een nabijgelegen platform.

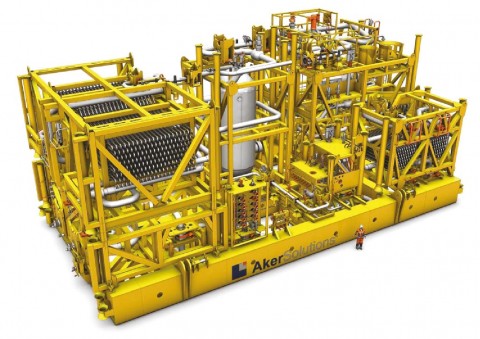

De complete compressorinstallatie, met koeler en waterscheider. Illustratie Aker Solutions.

De compressie-installatie omvat overigens meer dan alleen de twee compressors. Want behalve regeleenheden moet het gas worden behandeld, wat gebeurt in twee koelinstallaties, een pomp en een scheider om water uit het gas te verwijderen. ‘Water is funest voor de motor van de compressor’, geeft Vinterstø aan. ‘En je wilt er ook geen zand in.’ Het Noorse Aker Solutions levert het materieel voor de compressie-installatie.

De complete unit is opgebouwd uit elf modules. ‘Dat is nodig om te kunnen installeren en vanwege toekomstige revisie’, legt Vinterstø uit. De compressormodule zelf weegt zo’n 300 ton, is 15 m hoog en 12 m in het vierkant. De totale installatie van de elf modules, inclusief extra bescherming, weegt zo’n 4750 ton en heeft een omvang van 75 bij 45 bij 26 m.

Het installeren van deze fabriek op de zeebodem gebeurt door Technip. ‘Op een diepte van 300 m moeten we dat op de millimeter nauwkeurig doen’, weet Tim Crome BSc, directeur Sales en Business Development. Die nauwkeurige plaatsing bereikt hij door geleiders die zijn aangebracht in de modules. ‘Normaliter plaatsen we binnen de decimeter nauwkeurig.’ Dat wordt bereikt met een positioneersysteem dat bestaat uit gps op het schip en transponders voor de positie van de module ten opzichte van het schip. ‘Als het nodig is, plaatsen we bakens op de zeebodem. We beschikken dan over een lokaal netwerk om te positioneren.’

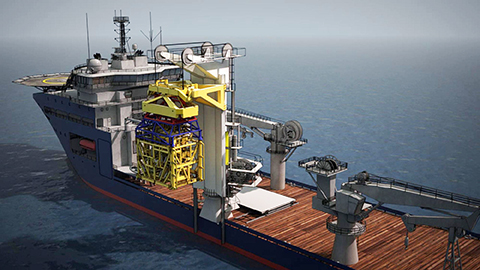

Technip heeft zijn installatieschip North Sea Giant voor de klus uitgerust met een speciale kraan, die de modules ook bij golven van 4 tot 5 m hoog kan plaatsen. ‘Die beschikt voor het meest riskante deel van de operatie, het overboord zetten van de modules, over een geleidesysteem, zodat de module niet tegen de scheepswand kan slaan.’

Het speciale installatieschip van Technip.

Onder zee wordt het hele proces bewaakt door op afstand bestuurde onderwatervoertuigen, die ook worden gebruikt om de elf modules op elkaar aan te sluiten. De functionaliteit en het vermogen van die remotely operated vehicles is met de jaren enorm vooruitgegaan.

De grootste zorg bij de onderwaterapparatuur is de bedrijfszekerheid. In de bedrijfstak geldt als credo: als het even kan, geen onderhoud. De ervaring leert dat verdelers en afscheiders zo’n twintig jaar zonder onderhoud kunnen; bij pompen, die bewegende onderdelen hebben, is dat zo’n vijf jaar. Vooral de elektrische verbindingen, die kilovolts en kiloampères moeten aankunnen, zorgden in de begintijd van de elektrificatie van subsea voor problemen. Tot dan gebeurde de bediening hydraulisch.

De communicatie met de apparatuur gebeurt tegenwoordig via een glasvezelkabel. ‘Daar kan zo veel data doorheen dat je de prestaties van de apparatuur goed in de gaten kunt houden’, zegt Vinterstø.

De compressors die Statoil gaat gebruiken, hebben vanwege de onderhoudseis geen gesmeerde kogellagers, maar een magnetisch lager, zodat er geen smering nodig is die slijtage tegengaat. ‘We zijn er al sinds 2006 mee bezig.’ Na een eerste, vijfduizend uren durende test in 2010 worden de beide compressoren komende maand in een 15 m diep met zeewater gevuld bassin gezet, met verder vergelijkbare omstandigheden als in het Åsgard-veld. ‘Het is de finale test.’

Eind dit jaar volgt de installatie op het veld en dan zal blijken of de eerste subsea compressie-installatie ter wereld zijn werk doet. ‘Gaat dat goed, dan volgt in 2020 een compressiestation bij Ormen Lange en in 2025.’

KIVI-afdeling offshore organiseert op 1 mei in Delft het lustrumsymposium Rising Subsea. Lees meer informatie over het programma.