Li-Ion batterij verbeteren

De elektrificatie van de auto is begonnen, maar een doorbraak vereist een lithiumionaccu met een hogere energiedichtheid. Die verdubbeling moet bereikt worden met de toepassing van nieuwe materialen.

‘Met nieuwe materialen gaan we oplaadbare lithiumaccu’s bouwen waarin tientallen procenten meer stroom is op te slaan’, zegt elektrochemicus dr.ir. Erik Kelder van de TU Delft. Enthousiast haalt hij achter een archiefkast in zijn werkkamer een dunne doos tevoorschijn ter grootte van een televisiescherm. ‘Zo groot worden de drie prototypen die we de komende jaren gaan maken.’ Kelder is projectleider van het Europese project EuroLiion, waaraan vijftien onderzoeksinstituten in zeven landen, universitaire laboratoria en bedrijfslabs van onder meer Volvo en Renault meewerken. Het project moet binnenkort veiligere en goedkopere lithiumbatterijen met een grotere opslagcapaciteit opleveren. Elk instituut pakt een ander onderdeel van de lithiumbatterij aan; onderzoekers van de TU Delft nemen de koolstofanode onder handen.

De eerste lithiumbatterijen, die dateren van veertig jaar geleden, waren dure en niet-oplaadbare exemplaren. Sindsdien is de technologie enorm verbeterd. Er zijn nieuwe, lichtere materialen gevonden die bovendien duizenden malen oplaadbaar zijn. In twintig tot dertig jaar tijd is de opslagcapaciteit van lithiumionbatterijen in elektronische apparatuur vervijfvoudigd. Omdat in lithiumbatterijen steeds meer stroom kan worden opgeslagen, zijn apparaten niet alleen lichter geworden, maar kunnen ze ook steeds meer en doen dat steeds langer. Hoe meer stroom er in een batterij kan worden opgeslagen, des te grootschaligere toepassingen komen binnen bereik. Energiedichtheid is dan ook de belangrijkste maat in de batterijwereld.

Experts zijn het erover eens dat in een lithiumaccu voor een volledig elektrische auto 200 tot 250 Wh per kilo aan elektriciteit opgeslagen moet kunnen worden. Dat is een verdubbeling van waar wat nu mogelijk is bij autoaccu’s. Het EuroLiion-project is een eerste stap daar naartoe.’

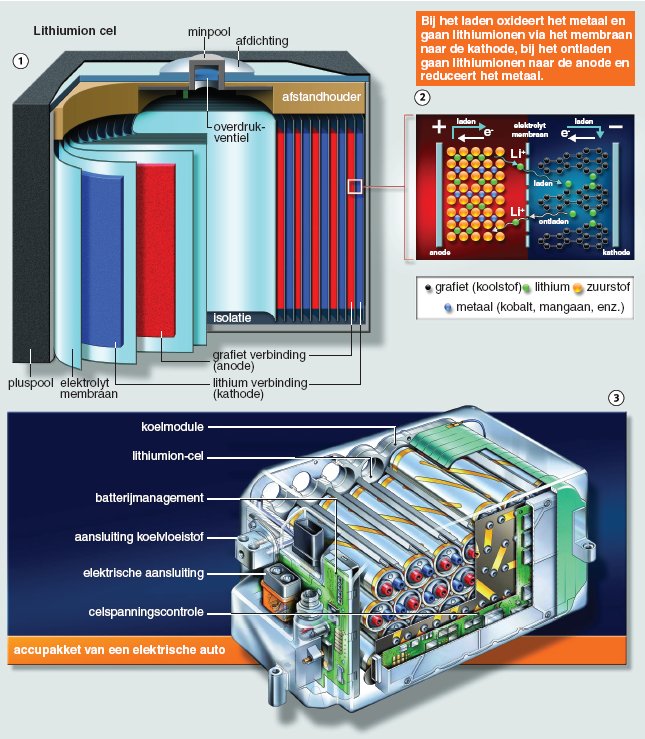

Die verdubbeling moet bereikt worden met nieuwe materialen voor met name de metaalkathode. Daar is de meeste gewichtwinst te halen. Bovendien is de kathode het duurste deel van een batterij. Er zijn fabrikanten die goedkoop lithiumijzerfosfaat als kathode gebruiken, waar nog maar weinig aan valt te verbeteren wat energiedichtheid betreft. In de meeste accu’s in mobieltjes, digitale camera’s en laptops zit echter een kathode van kobaltoxide, die zich tijdens een ontlading vult met lithium (zie het kader ‘Bewegingen in een batterij’). Fabrikanten doen verwoede pogingen om kobalt te vervangen, omdat het carcinogeen is en duur, een aspect dat zwaarder telt naarmate accu’s voor toepassingen groter worden.

Batterijproducenten vervangen kobalt in de kathode door andere metalen als nikkel en mangaan. Die hebben bovendien het voordeel dat ze bij het ontladen meer lithiumionen in hun oxidische verbinding kunnen opslaan. Dat heeft te maken met de chemische eigenschappen van de metalen: mangaan- en nikkeloxide zijn in staat twee keer zoveel lithiumionen op te nemen dan kobaltoxide. Met de nieuwe kathoden valt dus per opgeslagen hoeveelheid lading een enorme gewichtsbesparing te bereiken. Bovendien is het spanningsverschil tussen een mangaankathode en een koolstofanode wat hoger – ruim 4 V in plaats van ongeveer 3 V – dan bij een kobaltkathode, waardoor de energiedichtheid hoger is.

De opslag van lithium in metaaloxide heeft zijn grenzen. Naarmate er meer lithium in een metaaloxide wordt gestopt, worden de stof instabieler, waardoor de verbinding chemisch uit elkaar dreigt te vallen. Fabrikanten zoeken daarom naarstig naar stabiele oxidische mengsels die zo veel mogelijk mangaan bevatten om veel lithium te kunnen opslaan en die een zo hoog mogelijk stabiliteit hebben, een eigenschap die juist kobaltoxide heeft. Het is dus zoeken naar een materiaalcompromis en dat gaat met kleine stappen. ‘Het komt over als hocus pocus met materialen’, zegt Kelder. ‘Wij kiezen in ons project voor een kathodemengsel met eenderde kobaltoxide voor optimale stabiliteit. De resterende tweederde bestaat dus uit mangaan- en nikkeloxide om een zo hoog mogelijke lithiumopslag te realiseren en dus een optimale energiedichtheid. De mix hebben we gevonden na jarenlang materiaalonderzoek met telkens een iets andere samenstelling – monnikenwerk.’

In batterijenlaboratoria wordt ook gesleuteld aan de koolstofanode. Zo probeert de TU Delft in het kader van het EuroLiion-project koolstof te vervangen door silicium. In silicium is meer lithium, en dus stroom, op te slaan: elke set van zes atomen koolstof kan een ion lithium bevatten, terwijl een atoom silicium plek heeft voor vier lithiumionen. ‘In theorie is dat 24 keer zoveel, vandaar onze keuze voor silicium.’ De uiteindelijke winst is beperkt: het gewicht van de anode vormt maar 10% van de hele batterij. ‘Omdat silicium een veel slechtere elektrische geleiding heeft dan koolstof, gebruiken we nanodeeltjes om dat te compenseren. Naarmate deeltjes kleiner zijn, kunnen ze dichter bij elkaar komen, wat de elektrische geleiding verhoogt. We maken de komende jaren in onze labfabriek in Delft 3 kg aan siliciumelektrode, wat voldoende is voor de bouw van de drie prototypen.’

Het hele traject van laboratorium naar een zekere marktpenetratie gaat langzaam. Zo duurt het bijvoorbeeld jaren voordat een nieuw materiaal na duizenden op- en ontlaadcycli kan worden getest op effectiviteit en veiligheid, geeft Kelder aan. En is er een nieuw kathodemateriaal ontwikkeld, dan moet er ook een nieuwe elektrolytstof worden gezocht en vervolgens in het laboratorium en in de bedrijfspraktijk worden uitgeprobeerd. Vervolgens is een investering van honderden miljoenen euro’s nodig om bijvoorbeeld productielijnen en een grondstoffabriek te bouwen voor verschillende elektrodematerialen.

Dr. James Akridge, een van belangrijkste lithiumexperts in de Verenigde Staten, verwacht dat het gebruik van lithiumaccu’s in hybrideauto’s en in speciale voertuigen als bussen explosief zal blijven stijgen. Hij heeft de afgelopen twintig jaar bij verschillende Amerikaanse batterijproducenten, zoals Energizer, gewerkt aan lithiumbatterijen en werkt nu als bedrijfsadviseur aan verschillende batterijprojecten van de overheid. Maar of het ooit tot een grootschalige productie van elektrische auto’s zal komen met tientallen kilo’s aan lithiumaccu’s, betwijfelt hij. Ook al wordt alle materiaaltechnologie uit de kast gehaald, de energiedichtheid van lithiumaccu’s zal veel te duur en ondermaats blijven, denkt hij.

Akridge zet voor personenauto’s zijn kaarten op de ontwikkeling van de lithium-luchtbatterij, een volgende technologische stap. In dit type is vijf- tot tienmaal zoveel stroom op te slaan als in een lithiumionaccu. Eigenlijk hoeft dit type geen zware metaalkathode mee te zeulen. De kathode bestaat uit een metaalachtige katalysator die zuurstof uit de lucht kan omzetten. Lucht is overal en hoeft niet meegenomen te worden, wat een hoop gewicht uitspaart. Lithiummetaal in de batterij reageert met zuurstof, langs elektrochemische weg. De energie die bij deze reactie vrijkomt, wordt omgezet in elektriciteit. Er zijn koolstofhoudende kathodematerialen gevonden waardoor dit elektrochemische proces omkeerbaar is. Daardoor is deze innovatieve batterij, een soort heilige graal in batterijland, oplaadbaar.

‘De ontwikkeling hiervan is er een van lange adem’, zegt Akridge. Met enige regelmaat melden laboratoria in de wereld, variërend van het beroemde Amerikaanse Massachusetts Institute of Technology (MIT) en het even illustere Fraunhofer-Institut in Duitsland, in een persbericht erin geslaagd te zijn een draaiende lithium-luchtbatterij gemaakt te hebben. Maar, waarschuwt Akridge, iets wat in het lab een uurtje draait, is niet direct op te schalen en om te zetten in een commercieel werkende accu die jaren achtereen onderhoudsvrij kan draaien en die ook nog eens honderden tot duizenden malen probleemloos ontladen en opgeladen kan worden. Wat er nu in laboratoria werkt, blijft niet lang genoeg stabiel. Op de vraag of de lithium-luchtaccu binnen tien jaar op de markt zal zijn, antwoordt Akridge ontkennend. ‘Welnee, dat gaat beslist niet lukken.’(Broer Scholtens)