Fabrieksrevolutie

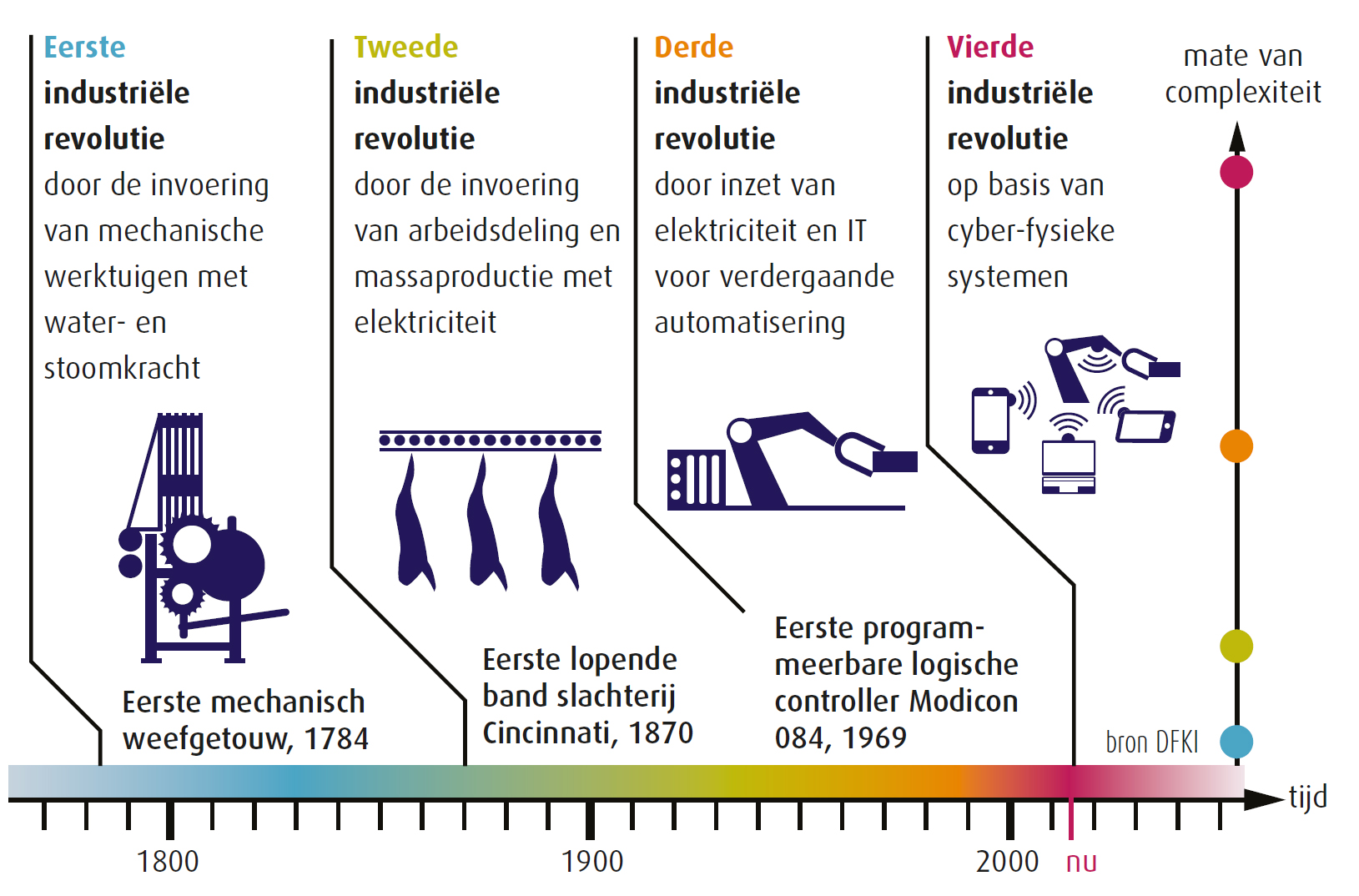

Het productieproces staat aan de vooravond van de vierde industriële revolutie. In de slimme fabriek 4.0 is alles op intelligente wijze met elkaar en het internet verbonden. Zo communiceren machines met elkaar en met het product dat ze maken.

Machines communiceren met elkaar en met het product dat ze maken; de productie-eenheid zet kleine series complexe apparaten in elkaar voor de prijs van een massaproduct. Het zijn een paar slagzinnen waarmee in Nederland en Duitsland de vierde industriële revolutie wordt aangeprezen. Vooralsnog is het een gepropageerde revolutie, die in Duitsland begon met de proclamatie van het begrip Industrie 4.0. Nederland sloot zich daar vorig jaar bij aan met de lancering van Smart Industry. En er wordt met gepaste middelen aan gewerkt. Dat houdt in het opstellen van agenda’s, het vormen van programmabureaus en platforms, de introductie van Fieldlabs en het organiseren van bijeenkomsten om de betrokkenen te winnen voor het idee dat de industrie zich de komende decennia op een andere leest moet gaan schoeien. Op de door Duitsland gedomineerde grote industriebeurzen CeBit en Hannover Messe is het onderwerp prominent aanwezig.

Zoals bij de meeste revoluties ontbreekt een blauwdruk van de toekomst. Maar er is wel een beeld waar het naartoe moet gaan. Kort samengevat: de volledige integratie van de wereld van machines en producten met de wereld van de informatie, oftewel het doen ontstaan van een cyber-fysiek systeem.

Wat betekent de volledige integratie van de wereld van machines en producten met de wereld van de informatica?

- Machines gaan met elkaar communiceren en met het product dat ze aan het maken zijn. Ze zijn met voldoende intelligentie uitgerust om op basis van die informatie zelfstandig te handelen. De productielijn beschikt over sensoren, niet zozeer om productiefouten te signaleren, maar om ze te voorkomen.

- De hele keten van een product bestellen, de tekening controleren, het aansturen en bevoorraden van machines tot en met de verwerking van het eindproduct wordt een naadloos op elkaar aansluitend, geautomatiseerd traject.

- Maakmethoden als 3D-printen en continuous liquid production creëren nieuwe mogelijkheden voor het goedkoop produceren van volledig geïndividualiseerde producten. De gebruiker wordt steeds meer zelf producent: hij kiest zijn design, functie-eisen en dergelijke. En productie komt weer terug in de stad.

- Het gaat om intelligente integratie van de hele waardenketen, vanaf de toelevering van grondstoffen en onderdelen tot en met de service rond het eindproduct.

- Het leveren van een product verschuift naar het leveren van een dienst met dat product. Data over gebruik en performance stellen de leverancier in staat in te spelen op de behoefte van de gebruiker en tijdig in onderhoud of vervanging te voorzien.

Waarin verschilt dit van de digitalisering en automatisering die zich het afgelopen decennium van de maakindustrie meester heeft gemaakt? Tot nu toe vond vooral het digitaliseren en automatiseren van bestaande productieprocessen plaats: de traditionele draaimachine werd een computergestuurde, de assemblageband een lopende band voorzien van robots, het oppakken van elektronicaonderdelen en die vastsolderen op een printplaat een pick and place-machine. Maar het productieproces zelf en de daarbij behorende waardenketens bleven grosso modo zoals ze waren. En nu zijn die aan de beurt om te veranderen.

Daar komt bij dat er nu overal snel internet is en de kosten voor sensoren, RFID-chips en barcodelezers al laag zijn. Automatisering en robotisering kunnen daarmee de volgende stap zetten naar efficiëntere en flexibelere productie, nieuwe productienetwerken en nieuwe businessmodellen. Breedband-wifi, big data die met gesofisticeerde data-analyses als smart data beschikbaar komen, en cloud-services vormen – net als in alle andere smart innovations – de basis voor een fabrieksnet- werk waarin alles met alles op een intelligente wijze is verbonden.

Hét voorbeeld van de slimme fabriek 4.0 die alle bovengenoemde kenmerken heeft en waaraan iedereen zich zou kunnen spiegelen, is er niet. Maar er zijn wel aanzetten die elementen in zich dragen en die, voor wie bekend is met het heersende beeld van de fabriek, een verbluffende graad van intelligentie en automatisering laten zien.

De drijfveer achter de ontwikkeling is tweeledig. Allereerst speelt de positionering van de eigen maakindustrie een rol. Duitsland koestert zijn rol als grootste leverancier van werktuigmachines voor de fabrieken in de opkomende industrielanden, China in het bijzonder, en wil die landen in de concurrentiestrijd voor blijven. Dat behoeft een nieuw succesverhaal. Diezelfde behoefte geldt voor Nederland, waar de maakindustrie lange tijd in het publieke verdomhoekje moest bivakkeren. Met Smart Industry wil het bedrijfsleven laten zien dat het onderdeel is van de digitale toekomst.

Rond die concurrentie speelt nog een ander belangrijk punt. De toetreding van cyberspace tot de fysieke maakwereld betekent ook een toenemend belang van data die daarbij een rol spelen. En waar Europa met argusogen moest aanschouwen hoe bedrijven als Google, Apple, Amazon en Facebook het domein van de persoonlijke gegevens wisten te kapen, wil Europa voorkomen dat zich hetzelfde gaat voltrekken met de aan productie gekoppelde data. Wie straks de standaarden bepaalt waarmee machines en producten met elkaar communiceren, heeft de beste papieren voor een koppositie. Vandaar ook dat op de afgelopen Hannover Messe grote spelers als SAP, Deutsche Telekom, Siemens, Bosch, Infineon, Volkswagen, ABB en IBM zich in een Plattform Industrie 4.0 hebben verenigd om over architectuur, standaarden en normen afspraken te maken.

De andere drijfveer achter industrie 4.0 is het besef dat we nu eenmaal in een tijdsgewricht leven van digitalisering en informatisering met vaak ingrijpende veranderingen tot gevolg. Wie vandaag iets bestelt bij een webwinkel, heeft het morgen in huis, terwijl er in de industrie soms weken of maanden overheen gaan voordat het gewenste product wordt afgeleverd. Dat verschil gaat steeds meer wringen. Verder ontstaan er businessmodellen waarbij bemiddeling aanzienlijk meer geld oplevert dan het leveren van een product. Maar de industrie weet daar niet op in te spelen of gebruik van te maken. Digitale platforms zijn in staat traditionele industrietakken binnen een paar jaar weg te vagen, zoals in de grafische industrie gebeurde. Dus wie niet oplet kan hetzelfde overkomen. En er dreigt een steeds grotere spanning tussen de noodzaak om aan de ene kant kosten te besparen en aan de andere kant te innoveren met nieuwe producten en diensten. Alleen degene die daarin een vernieuwende keuze weet te maken, komt verder.

Vandaar de campagne voor de slimme fabriek 4.0, die op dit ogenblik in de industriewereld zowel in Duitsland als Nederland op veel enthousiasme kan rekenen. Tegelijkertijd is die campagne nodig om weerstand te verminderen. Weerstand tegen welke verandering dan ook, maar vooral vanwege het besef dat het deze keer niet alleen gaat om het toepassen van mooie nieuwe techniek, maar ook om verandering van bestaande verdienmodellen, bedrijfsorganisatie en arbeid. Die aspecten hebben dus net zo veel aandacht nodig als de technische kant van de nieuwe industrierevolutie. En er zijn voorbodes van de slimme fabriek 4.0, zowel in Duitsland als hier in Nederland.

Zo presenteert het onderzoeksproject SmartFactory van de Technische Universität Kaiserslautern een modelfabriek voor het maken van een doosje voor visitekaartjes. Het bedrijf Trumpf combineert virtueel en fysiek werken bij de productie van zijn lassnijmachines. Kaeser is overgestapt van het leveren van compressoren naar het leveren van perslucht. De glasfabriek Zwiesel geeft de glasblazers intelligent advies gebaseerd op de jarenlange ervaring van de medewerkers zelf. En de Maschinenfabrik Reinhausen wist de productiviteit met 30 % te laten groeien en het aantal producten met een foutje drastisch te verminderen.

Uit Nederland komen er twee voorbeelden. Het eerste is het Gelderse bedrijf 247Tailorsteel, een plaatbewerker waarbij het hele traject vanaf het plaatsen van de order door de klant tot en met het oppakken van het eindproduct is geautomatiseerd. Het tweede gaat over een van de voorlopers van de Nederlandse Fieldlabs: de Smart Dairy Farm is een slimme melkveehouderij die data over het welzijn van de koe weet te benutten.