Energie-intensieve chemie

De chemische industrie, verantwoordelijk voor zo’n 10 % van het Nederlandse energieverbruik, werkt in deze tijd van duurzaamheid nog grotendeels met technieken uit de jaren zestig. Hoog tijd dat de processen door betere worden vervangen, vinden onderzoekers. Ze beloven een forse reductie van energieconsumptie, grondstoffengebruik en uitstoot, maar het investeringsklimaat ligt dwars.

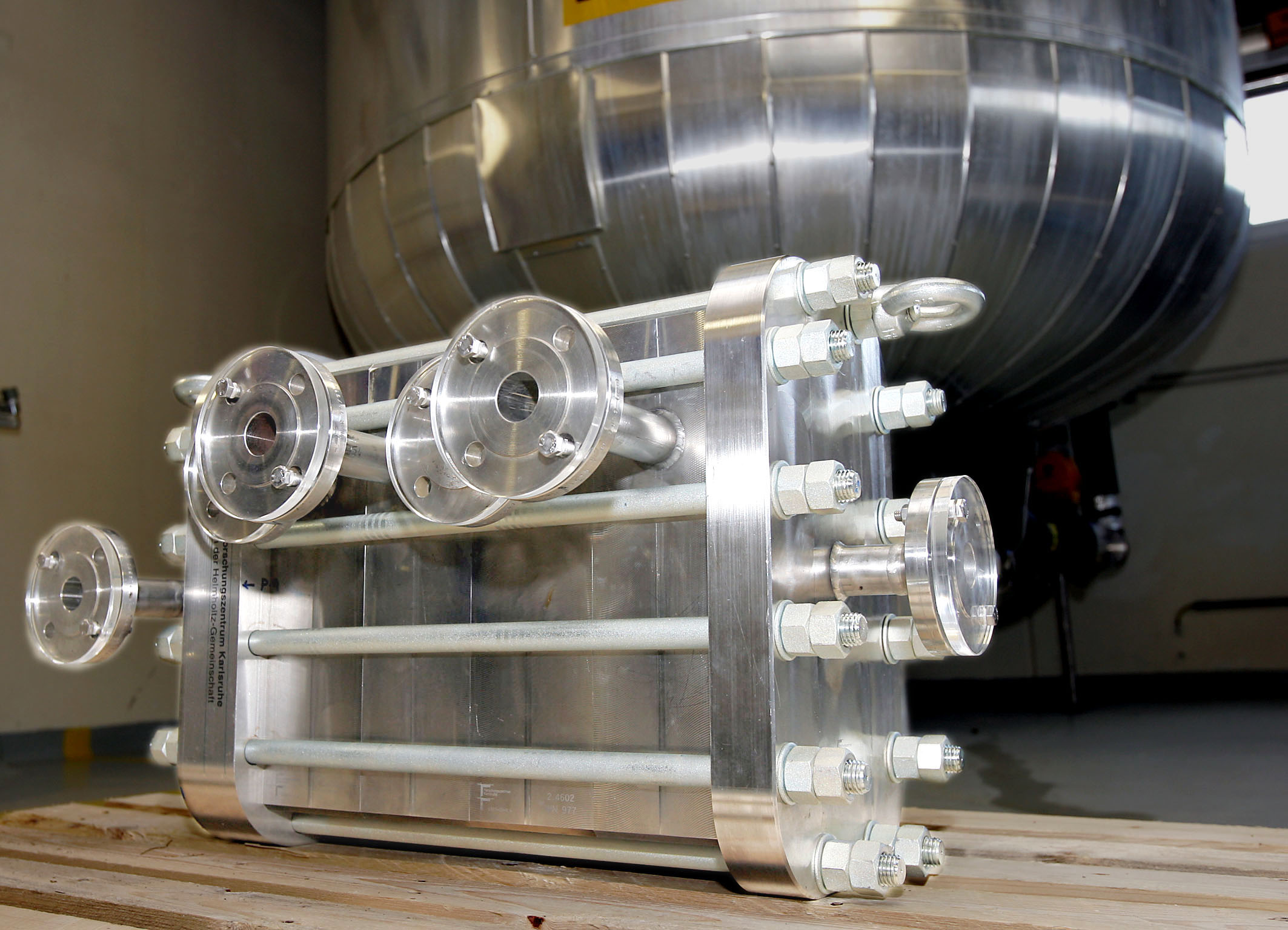

De processen in de meeste chemische fabrieken dateren uit de jaren zestig en zijn in feite verouderd. Ze verbruiken meer grondstoffen en energie dan nodig en veroorzaken dus ook te veel CO2-uitstoot. Onderzoekers proberen die processen opnieuw te ontwerpen, zodat ze in minder ruimte, kortere tijd en bij een hogere concentratie verlopen –kortom, ze streven naar procesintensivering.

Vijfde van het energieverbruik

Om grote besparende klappen te maken moet de hele keten worden aangepakt. De chemie heeft een sleutelrol in onze maatschappij. Behalve onmisbare zaken als brandstoffen en medicijnen produceert ze ook de basismaterialen voor het merendeel van de andere vormen van industrie. De sector neemt zo’n 10 % van het Nederlandse energieverbruik voor haar rekening – als de energie in de grondstoffen wordt meegerekend, is dat zelfs 20 %.

Die cijfers zeggen iets over het belang van procesintensivering. Het probleem is alleen dat de chemische industrie moeite heeft om de nieuwe ideeën van wetenschappers in de praktijk te brengen. De sector is sterk geneigd vast te houden aan vertrouwde, bewezen concepten. Het steeds weer wat verbeteren en uitbreiden van bestaande installaties, zodat die decennialang in gebruik kunnen blijven, is staande praktijk.

Met de huidige manier van werken zal de chemische industrie de 21e eeuw niet overleven

En dat is volgens procestechnologen aan universiteiten niet goed genoeg voor een duurzame toekomst. In de woorden van prof.dr.ir. Andrzej Stankiewicz, hoogleraar Procesintensivering aan de TU Delft: ‘Met de huidige manier van werken zal de chemische industrie de 21e eeuw niet overleven. Het gebruik van energie en grondstoffen en de CO2-uitstoot moeten drastisch omlaag.’ Procesintensivering levert bovendien ook veiligere processen op.

Milieuprestatie

De grote vraag is wanneer de nieuwe technieken een kans krijgen. De industrie wijst met regelmaat op de – inderdaad aanzienlijke – vooruitgang die met (vooral) bestaande technieken is geboekt. Zo zegt ir. Colette Alma, directeur van de Vereniging van de Nederlandse Chemische Industrie (VNCI): ‘De Europese chemie heeft de laatste decennia fenomenaal gepresteerd op het gebied van verbetering van de efficiency en vermindering van de CO2-uitstoot. Die uitstoot is sinds 1990 met 50 % verlaagd, meer dan in enige andere sector.’

En ir. Henk Akse van adviesbureau voor de chemische industrie Traxxys in Woerden voegt daaraan toe: ‘De chemie is een volwassen, verantwoordelijke tak van industrie, waar veiligheid en milieu zonder meer hoog in het vaandel staan. Op milieugebied presteert de sector in Nederland al jaren beter dan de targets van de overheid.’

Het laaghangend fruit over het algemeen geplukt

Procesintensiveringsdeskundige Akse heeft er begrip voor dat de afwegingen zo vaak in het nadeel van innovatie uitvallen. ‘Een volwassen en verantwoordelijke industrie moet winst blijven maken en investeringen terugverdienen. De fabrieken moeten onafgebroken op volle capaciteit draaien. Een general manager heeft een grote verantwoordelijkheid. Nu draait zijn fabriek goed, maar nieuwe machines zijn duur, en wie zegt dat dat geld ook wordt terugverdiend? Het financiële risico is groot, zeker als voor een vervanging een deel van de fabriek een tijdlang moet worden stilgelegd.’

Maar hoe begrijpelijk de afwegingen ook zijn en hoe mooi het track record ook is, de cijfers gaan over het verleden. Ondanks de praktische bezwaren die hij zelf opsomt, vindt Akse dat het tijd is voor verandering. ‘Op de lange duur leveren kleine aanpassingen niet meer genoeg op.’ Volgens Alma is ‘het laaghangend fruit over het algemeen geplukt’. ‘Om verder te komen is het nodig processen te wijzigen.’

Routekaart

Op de Routekaart Chemie 2030, het antwoord van de VNCI op de vraag naar verduurzaming die de overheid stelde, is een van de ‘wegen’ dan ook procesintensivering. Uitgangspunt van dat deel van de kaart – opgesteld door Akse in samenwerking met bureau Berenschot – is vermindering van de CO2-uitstoot in 2030 met 40 % (vergeleken met 2005). Met procesintensivering die nu al is in te zetten, is het volgens de routekaart technisch mogelijk het jaarlijkse energieverbruik van de sector met 17,5 PJ terug te dringen. Als ook de technieken worden meegerekend die nog ontwikkeltijd nodig hebben, komt dat cijfer op 58,2 PJ, op een totaal van ongeveer 300 PJ een energiebesparing van ruim 20 %.

De laatste jaren is er een culturele en mentale vooruitgang merkbaar

Gaat dat ook gebeuren? In 2007 klaagden Stankiewicz en andere Delftse procestechnologen tegenover De Ingenieur nog steen en been over het gebrek aan weerklank voor hun onderzoek naar betere processen, maar inmiddels zijn er wat bemoedigende signalen. ‘De laatste jaren is er een culturele en mentale vooruitgang merkbaar’, laat Stankiewicz weten. ‘De industrie is procesintensivering serieus gaan nemen.’

Procesintensivering

Om daarop in te spelen heeft de TU Delft samen met de technische universiteiten van Toulouse en Dortmund het European Process Intensification Centre (Europic) opgericht, dat kennis over procesintensivering naar de industriële partners brengt. ‘Aangezien industriëlen heel weinig tijd hebben om artikelen te lezen, zorgen wij elk jaar voor een aantal technologierapporten’, legt Stankiewicz uit. ‘De partners stemmen over welke onderwerpen het moet gaan. Verder bieden we ’s werelds grootste database op het gebied van literatuur over procesintensivering. We begonnen met negen partners; nu zijn het er al bijna twintig uit heel Europa, waaronder grote als Bayer, BASF en Shell.’

Er is nu een samenwerkingsproject van twee Nederlandse internationals en een technostarter

Een ander teken dat er een nieuwe wind begint te waaien is de groei van Vereniging PIN-NL, het Nederlandse netwerk van bedrijven met interesse voor procesintensivering. ‘Er zijn nu 25 bedrijven lid. Daarnaast is er een groep van zo’n 130 geassocieerden’, zegt Akse, voorzitter van de vereniging.

Door zich te bundelen proberen de bedrijven innovaties mogelijk te maken die ze los van elkaar niet op gang krijgen. De eerste jaren draaide dat vooral om kennisoverdracht, zowel onderling als van buitenaf. ‘Inmiddels zijn we toe aan gezamenlijke demonstratieprojecten, echte businesscases. Momenteel loopt er in een fabriek van een groot bedrijf een samenwerkingsproject van twee Nederlandse internationals en een technostarter. Het Nederlandse Institute for Sustainable Process Technology levert daaraan ook bijdragen.’

Patstelling

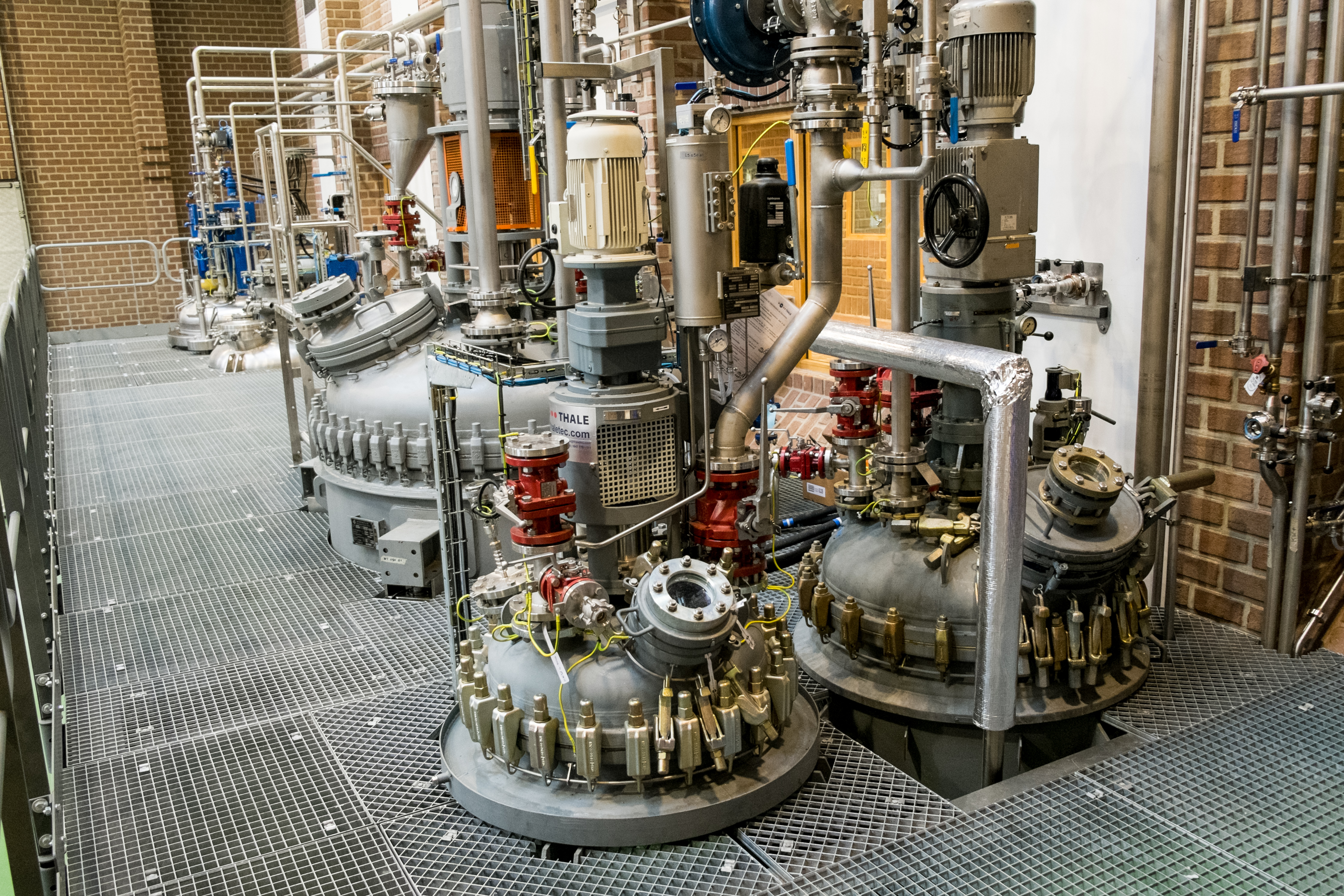

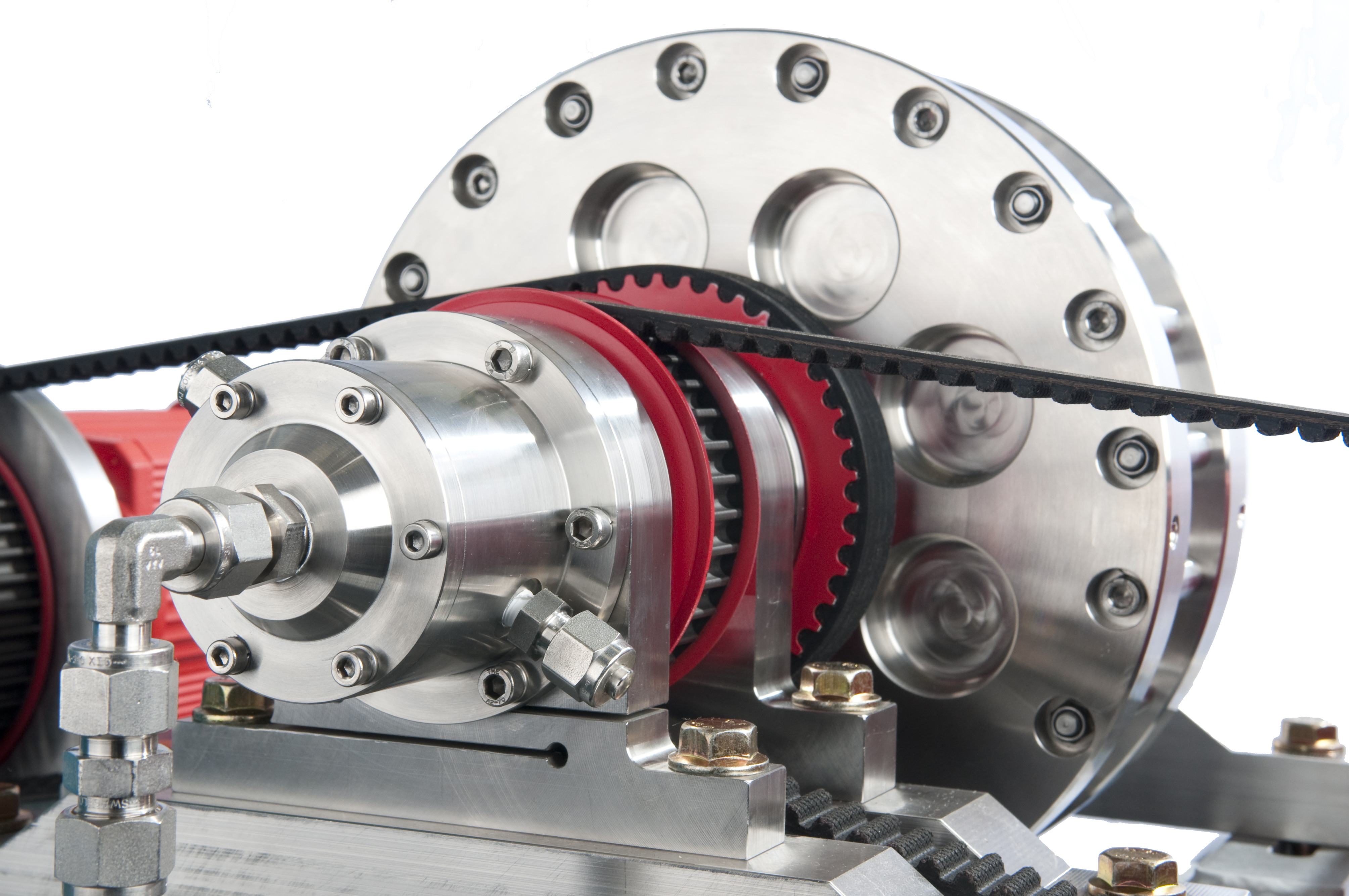

Nogal eens is de ontwikkeling van een nieuwe chemische technologie geblokkeerd doordat het niet lukte een dergelijk demonstratieproject op te zetten. Er ontstond een patstelling: de technologie heeft een kans nodig om bestellingen van fabrikanten te genereren, maar juist omdat nog niet is bewezen dat het werkt, durft geen fabrikant het aan. Hopelijk lukt het nu, met deze nieuwe vorm van samenwerking, die impasse te doorbreken. Het project wordt de eerste industriële inzet van de spinning disc-reactor.

Meer dan een beginnetje is het nog niet

Er zijn dus ontwikkelingen zichtbaar – denk ook aan het verrijzen van flexibele, verhuurbare demonstratiefabrieken, zoals Plant One in het Rotterdamse Botlekgebied – maar meer dan een beginnetje is het nog niet. Hoe snel zal het zaadje zich ontwikkelen tot een boom die vruchten afgeeft? Van belang daarvoor is de cultuur die binnen bedrijven heerst op het gebied van energie- en grondstoffenverbruik.

Normaal laten de bedrijven niet veel los over zulke interne aangelegenheden, maar een door Traxxys geschreven openbaar rapport dat de kansen voor intensivering in kaart brengt, licht een tipje van de sluier op. Het rapport Technology Outlook vat de resultaten samen van de zogenoemde Process Intensification Quick Scans, georganiseerd door de VNCI samen met Agentschap NL. Daarbij konden Nederlandse chemische bedrijven hun processen laten doorlichten op mogelijkheden voor intensivering. De belangstelling viel niet tegen: samen vroegen de bedrijven 42 keer zo’n deels door de overheid gesubsidieerde scan aan.

Lacunes

Bij lezing van de samengevatte bevindingen valt iets op dat het rapport niet expliciet benoemt, namelijk hoe matig veel bedrijven de eigen processen kennen. Het commentaar ‘Aanwezige apparatuur past niet bij huidig gebruik’ werd diverse malen opgetekend. Vaak constateerde het bezoekende expertteam lacunes in de kennis over de hoeveelheden reagerende stoffen, de energie die daarbij wordt verbruikt of vrijkomt, en de fysische eigenschappen van de stoffen. Vooral bij ‘oude’ processen, die al decennia draaiden, bleek zulke kennis vaak grotendeels verdwenen, bijvoorbeeld door herhaalde overnames van een fabriek.

Door de bank genomen is er een gebrek aan interesse

In een reactie benadrukt Akse dat het hier gaat om kennis die niet essentieel is voor het veilig en beheerst laten draaien van een fabriek. ‘Wel laten de lacunes zien dat de meeste bedrijven de opzet van hun processen als vaststaand beschouwen. Die is lang geleden goedgekeurd en er worden niet gauw vraagtekens bij geplaatst.’ Maar door de bank genomen lijkt er toch ook sprake van een gebrek aan interesse. Als het proces maar goed loopt, staat aandacht voor het energie- en grondstoffenverbruik kennelijk niet hoog op de prioriteitenlijstjes.

Investeringshuiver

En wat was eigenlijk het effect van de 42 scans? Niet meer dan vier maal kwam er een vervolg in de vorm van een verdiepingsscan, die moest leiden tot een advies voor de aanschaf van nieuwe apparatuur. Of die adviezen tot tastbare resultaten hebben geleid, is niet bekend. Toch vindt Akse dat de scans nuttig zijn geweest, vanwege de kennismaking van bedrijven met procesintensivering.

De investeringshuiver in het bedrijfsleven heeft uiteraard gevolgen voor het lot van innovaties die onderzoekers aan universiteiten bedenken. Dr.ir. Ruud van Ommen, onderzoeker Product- en Procesengineering aan de TU Delft, heeft samen met ir. John Nijenhuis een computerprogramma ontwikkeld dat kan voorspellen wanneer de kolen of biomassa die in een energiecentrale worden verbrand, gaan klonteren. Het is bedoeld voor centrales met een wervelbedreactor, een modern type verbrandingskamer dat zelf als voorbeeld van procesintensivering mag gelden. De brandstoffen wervelen daarbij rond in een zandbed, waarbij soms klontering kan optreden. De reactor moet dan langdurig worden stilgelegd en schoongemaakt, wat voor de eigenaar natuurlijk een strop is.

We hebben te maken met een kloof tussen universitair onderzoek en toepassing

Stonden de energiebedrijven voor het product, dat sinds 2005 te koop is, in de rij? ‘Niet echt. Er zijn geen pakketten verkocht’, antwoordt Van Ommen. IPCOS, het Belgisch-Nederlandse bedrijf dat het programma op de markt bracht, heeft zich inmiddels teruggetrokken. Hoewel energieproducenten strikt genomen niet tot de chemische sector horen, zijn Van Ommens lotgevallen in zijn eigen woorden wel ‘een goed voorbeeld van de gap tussen universitair onderzoek en toepassing’.

Elektriciteitsbedrijven doen zelf niet of nauwelijks aan R&D, waardoor er weinig medewerkers zijn die het product technisch kunnen beoordelen. Degenen die erover moeten beslissen, zien op de eerste plaats extra werk en dus kosten. De besparing die daar tegenover staat, is moeilijk exact te voorspellen. Dan krijgt het algauw geen prioriteit.’

Hand in eigen boezem

Wat die gap betreft vindt de Delftse hoogleraar Computationele stromingsleer prof.dr.ir. Harrie van den Akker dat de academie wel wat meer de hand in eigen boezem mag steken. De wetenschappelijke gemeenschap heeft zelf een flinke rol gespeeld in het ontstaan ervan, stelt hij. ‘Onderzoekers worden afgerekend op hun publicaties in prestigieuze bladen, liefst Science of Nature. Die bladen vragen om doorbraakonderzoek, dat per definitie ver van de huidige praktijk staat. Als gevolg daarvan is bij de tu’s de nadruk steeds verder verschoven naar science, ten koste van de echte technologie, de engineering. Een steeds groter deel van het budget gaat naar het bedenken van dingen waar de chemische industrie niet echt op zit te wachten.’

Waar heeft die industrie dan wel behoefte aan? Van den Akker: ‘Verbetering van bestaande processen. Vervang in zo’n proces telkens één reactor, als een plug-in, zodat een fabrikant er iets aan heeft.’ Van den Akkers vakgroep gebruikt krachtige computers om het transport van stoffen en warmte in een reactor na te bootsen. Op die manier kunnen de ideale dimensies van de reactor en plaatsen van de onderdelen worden gevonden, waardoor de omstandigheden voor reacties verbeteren. ‘Zo kunnen we een reactor meestal een stuk efficiënter maken.’ Waarna die reactor bijna zonder meer de plaats van zijn voorganger in de keten kan innemen.

Misschien zou de overheid daar een meer dwingende rol in moeten spelen

Maar het softwarepakket van Van Ommen, ook een echte plug-in, wordt niet verkocht. De bal ligt zeker niet alleen bij de universiteiten, beaamt Van den Akker. Ook hem stoort het hoe matig de nuttige ideeën tot de industrie doordringen. ‘Misschien zou de overheid daar een meer dwingende rol in moeten spelen’, constateert hij met enige aarzeling. Een overheidsactiviteit die Van den Akker toejuicht, is het Topsectorenbeleid, dat samenwerking tussen universiteiten en bedrijven stimuleert.

Mooi platform

Verder verwacht hij veel van het nieuwe instituut voor duurzame procestechnologie, een door samenvoeging van oudere clubs ontstane organisatie die de financiering van al het intensiveringsonderzoek regelt. ‘Dat is een mooi platform, waarin bedrijven en instellingen echt samenwerken. Er worden generieke dingen uitgezocht waar allen voordeel bij hebben.’ Ook binnen de universiteiten moeten verschillende disciplines volgens Van den Akker meer samen optrekken. ‘Vakgroepen die onderling en met de industrie samenwerken, kunnen complete oplossingen bieden. Zo’n pakket heeft een grotere kans dat het ook wordt gebruikt.’

Intussen gaan in de industriële wereld de pogingen door om de animo voor procesintensivering te vergroten. Er is een opvolger van de Process Intensification Quick Scans in de maak. ‘De Quick Scans waren nuttig voor de kennismaking met procesintensivering’, zegt Akse van Traxxys, ‘maar wat buiten het hek van een bedrijf wordt bedacht, is bijna gedoemd te mislukken. ‘Interessant, maar het werkt bij ons niet’, zeggen medewerkers dan.’ Bij het nieuwe concept gaat dat anders. ‘Het idee is dat werknemers met ondersteuning van een extern team hun eigen innovaties gaan bedenken. Daar hoort ook een financiële berekening bij. Dat levert twee sterke pijlers om het management te overtuigen: een technologie mét een businesscase.’

Er zijn vooral financiële maatregelen nodig om de chemische industrie tot meer innovatie in staat te stellen

Het team wil het nieuwe instrument bij enkele multinationals uittesten. Een daarvan heeft inmiddels toegestemd. Alma van de VNCI is blij met het initiatief, maar benadrukt dat er vooral financiële maatregelen nodig zijn om de chemische industrie tot meer innovatie in staat te stellen. ‘Voor het wijzigen van processen zijn zware investeringen nodig, die in Europa moeten renderen. Momenteel hebben we in onze concurrentiepositie veel achterstand op andere werelddelen (met name Azië met zijn groeiende economieën en de Verenigde Staten met hun goedkope schaliegas, red.), waardoor dat rendement onder druk staat. Kapitaal aantrekken is hier lastiger. Zo dreigen we nog verder op achterstand te komen.’

Deadlock

Wat valt er aan dat kip-eiprobleem te doen? ‘In elk geval één ding: het emissiehandels- systeem moet veranderen. Die regeling onttrekt namelijk geld aan de sector en hevelt dat over naar de algemene middelen. Dat is het tegenovergestelde van investeringen faciliteren.’ Op dit moment bevindt de sector zich hoe dan ook in een deadlock. Terwijl veel bedrijfstakken zich dankzij de Europese kennisvoorsprong staande kunnen houden, gaat dat niet op voor de chemische industrie. Waar een land als China in staat is High Gravity Reactors, een procesintensiveringstechnologie, neer te zetten in gloednieuwe fabrieken, gebeurt dat in Europa niet, omdat de fabrieken hier al staan.

Het is niet uitgesloten dat de gewenste omslag nooit op gang komt

Wie zich afvraagt hoe dat verder zal gaan, moet met uit uiteenlopende scenario’s rekening houden. Een mogelijkheid is dat de gewenste omslag eenvoudig nooit op gang komt en dat we nu aan het begin staan van een periode waarin grote delen van de Europese chemie gaan verdwijnen. Een optimistischer scenario is dat de huidige initiatieven tot een sneeuwbaleffect leiden. Na een aarzelend begin komt er steeds meer aandacht voor procesintensivering, omdat bedrijven zien dat andere bedrijven er financieel voordeel bij hebben. Mogelijk is ook nog dat er eerst lange tijd weinig gebeurt, tot de nood werkelijk hoog wordt. De industrie besluit dan dat grootschalig investeren in nieuwe processen de enige manier is om te overleven. De open, kennisintensieve samenleving die we in Europa hebben, kan in dat geval wél als wapen tegen de concurrentie uit andere werelddelen worden ingezet. (Timo Können)

Dit artikel verscheen in De Ingenieur van september 2014.